مقدمه

امروزه واحد های پتروشیمی، پالایشگاه ها،نیروگاه هاو سایر واحد های صنعتی یکی از نیاز های اجتناب ناپذیر جوامع بشری هستند و بخش عمده ای ملزومات انسانها را تامین میکند.اغلب این واحد های صنعتی در بخشی از فرآیند خود گرمای ناخواسته ای که تولید می کنند که حذف این گرمای تولید شده به بهبود شرایط عملیاتی وبازده دستگاهها کمک می کند.

آب بعنوان مهمترین،بهترین و ارزان ترین ماده برای عملیات خنک کردن تجهیزات در فرآیند های مختلف مطرح است.بدین طریق که آب سرد ،گرمای ناخواسته تولیدی را جذب نمونده و در مرحله بعد اگر جریان آب در یک سیکل بسته نباشد، آب گرم به رودخانه ها و دریاچه ها هدایت خواهد شدکه این مسئله بدلیل انتقال گرما به محیط،امکان خطرات زیست محیطی را در برخواهد داشت.

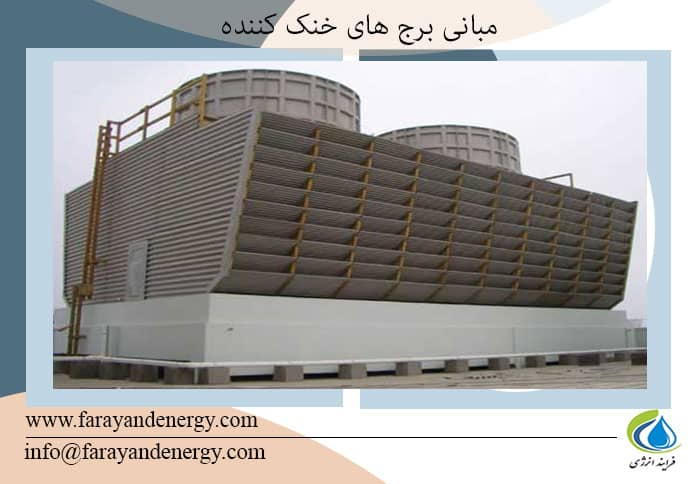

در غیراینصورت توسط مجموعه ای به نام برج های خنک کننده آب تا درجه حرارت مناسب سرد شده و برای مصرف مجدد به واحد های مصرف کننده فرستاده می شود . این روندی است که برای صرفه جوئی در مصرف آب ،حفظ منابع آن و جلوگیری از مشکلات زیست محیطی طراحی شده است.

مقدار آب مورد نیاز جهت صنایع مقادیر قابل توجهی است که حتی مصرف آن تا میلیونها متر مکعب درروز می رسد.لذا چنانچه در مصرف آب و بازیافت آن اقدامی انجام نمیگرفت منجر به تخریب سریع منابع آب می گردید.

بعنوان مثال در یک پالایشگاه نفت خام با ظرفیت 20000بشکه در روز وتاسیسات کراکینگ حرارتی تقریبا به آب خنک کننده ای معادل 38200متر مکعب در روز دنیا است. و در صنایع کاغذ سازی به ازای هر تن کاغذ تولیدی 20000گالن آب مصرف می شود و یا در نیروگاه هها 350 گالن آب به ازای هر کیلو وات برق تولیدی مصرف می شود.

1- اصول عملیات خنک کردن

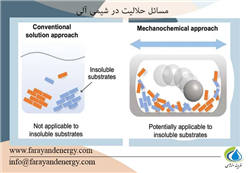

عملیات خنک کردن آّب یکی از قدیمی ترین عملیاتهای شناخته شده است. معمولا آب در تماس با هوا خنک می شود به همین جهت فرایند های مختلفی برای خنک کردن آب وجود دارد . مانند خنک کردن آب در سطح یک استخر که در این روش انتقال حرارت به کندی انجام میگیرد .

فرآیند دیگری که در مقایسه با روش قبلی سریع تر انجام میشود پاشیدن یا اسپری کردن آب به داخل هوا است . این فرآیند موجب ازدیاد سطح تماس آب و هوا می گردد.

در برج خنک کننده ، بین هوا و آب گرم داخل برج دو نوع انتقال حرارت انجام میگیرد:

- مقداری ازآب با جذب حرارت به بخار تبدیل شده وبه این ترتیب مقداری انرژی که گرمای نهان تبخیرنامیده می شودوباید به نیروی جاذبه بین مولکولی حالت مایع غلبه کند ودرحدود 1000Btu/lbاست ازآب جذب شده و باعث پایین آمدن درجه حرارت می گردد.حدود 80-75 درصد انتقال حرارت در برج های خنک کننده ازطریق گرمای نهان تبخیرانجام می شود.

- نوع دیگر انتقال حرارت که موجب بالا رفتن دمای هوا وکاهش دمای آب می گردد حرارت محسوس است. این نوع انتقال حرارت ناشی از اختلاف درجه حرارت آب و هواست .چون اغلب دمای هوای اتمسفر پایین تر از دمای آب ورودی به برج خنک کننده استت انتقال گرما از آب به هوا وجود خواهد داشت . حدود25-20 درصد از انتقال حرارت در برجهای خنک کننده ناشی از این نوع انتقال حرارت است.

از لحاظ تئوری انتقال حرارت درحجم ثابتی ازهوای گردشی دریک برج خنک کننده بستگی به دما و مقداررطوبت دارد.برای اندازه گیری مقداررطوبت درهوا ازدرجه حرارت (wet bulb temp ) استفاده میشود .

در شرایط ایده آل درجه حرارت ترهوا پایین ترین درجه حرارتی است که آب میتواندسرد شود.بطور تجربی مشاهده شده است که دمای آب سردمیتواند به سمت درجه حرارت ترهوا میل کند ولی نمیتواند برابردرجه حرارت ترهوا در برج خنک کننده شود.

این موضوع بخاطر آن است که امکان تماس آب با هوای تازه برای تمامی قطرات آبی که از میان سطوح ترشده تا پایین برج خنک کننده می ریزد وجود ندارد.مقدارتمایل به درجه حرارت ترهوا بستگی به طراحی برج دارد.

این معیار که به دمای (APPROACH)معروف است عبارت است از اختلاف دمای بین آب سرد خروجی از برج و دمای تر هوا.مهمترین عوامل موثر بر دمای اپروچ عبارتند از زمان تماس هوا وآب ، مقدار سطح پر شده ونحوه شکست آب به قطرات .

در عمل برج های خنک کننده بندرت برای دمای اپروچ کمتر از2/8درجه سانتی گراد (5درجه فارنهایت )طراحی شده اند . لازم به توضیح است که هر چه دمای اپروچ بزرگتر باشد طراحی برج خنک کننده ساده تر است .

۲- ساختمان برج های خنک کننده

ساختمان برج های خنک کننده عبارتند از

- اسکلت برج

- صفحات هدایت کننده هوای ورودی

- قطعات پر کننده برج -قطعات قطره گیر

- مجموعه فن شامل(الکتروموتور

- محور گردان

- گیربکس

- فن محوری وشیپور

- پوشش سطح برجی

- سیستم توزیع آب گرم.

مجموعه قطعات پرکننده برج های خنک کن(Filing Parts) شامل سطوح انتقال حرارت از نوع قطره ای یا فیلمی است که درچندیدن ردیف داخل برج را پر میکنند. آب از ردیفی به ردیف دیگر ریخته شده وبه قطرات ریزتر (در پر کننده های نوعSplash) یا سطوح نازک آب (در پر کننده های نوعFilm) تبدیل می گردد و موجبات افزایش سطح انتقال حرارت بین آب هوا را فراهم می کند.

جنس پرکننده ها از چوب ،پانل های پلاستیکی از جنسPPو یاPVC صفحات آزبست است.جنس وشکل سطوح انتقال حرارت باید طوری باشد که به خوبی خیس شود زیرا در غیراین صورت آب بجای ریزش به صورت قطرات،به شکل جویباری دربرج جاری جاری می شود.جریان هواوبخار آب حاوی قطرات،به وسیله فن به طرف بالا کشیده شده و پس ازعبورازموانع خروج قطرات(Eliminators)به بیرون از برج هدایت می شود.

۳ - تقسیم بندی برج های خنک کننده

برج های خنک کننده مصرفی در صنایع به چهار نوع عمده تقسیم می شوند:

۳-۱- برج های اتمسفریک(ATMOSPHERIC )

۳-۲- برج های با جریان طبیعی (NATURAL DRAFT)

۳-۳- برج های با جریان اجباری (FORCED DRAFT)

۳-۴- برج های با جریان مکشی (INDUCED DRAFT)

۳-۱- برج های اتمسفریک(ATMOSPHERIC)

در این برج ها وزش باد از میان برج سبب خنک شدن آب می گردد .این برج ها باید از همه جهات باز باشند تا بتوانند از باد هایی که در جهات مختلف میوزند استفاده کنند. سرعت وزش باد از 2تا9/2 متر بر ثانیه است . در اثر تماس عرضی (CROSS FLOW)باد با آب که از بالا به پایین می ریزد عمل خنک سازی با راندمان 35-30 درصد انجام می شود.

دراین برج ها آب حداکثر تا نزدیک 4درجه فار نهایت بالاتر از درجه حرارت تر هواب ورودی خنک می شود ،این برجها به فن احتیاج ندارند ولی انرژی زیادی جهت انتقال آب به بالای برج مصرف میشود و مساحت زیادی برای نصب این برج ها نیاز است.

۳-۲- برج های با جریان طبیعی(NATURAL DRAFT)

در این نوع برج ها جریان طبیعی هوای سرد مانند یک دودکش از پایین وارد شده و هوای گرم و مرطوب از بالای برج خارج می شود. راندمان برج بستگی به دمای هوای محیط دارد و بنابراین عملکرد برج در هوای سرد بهتر از هوای گرم است .

این برج ها نسبتا بزرگ هستند وبرای پمپ کردن اب تا نقطه مناسبی در بالای برج که معمولا نسبت به یک برج اتمسفری در نقطه پایین تری قرار دارد نیاز به توان یا انرژی زیادی است .

در این برج ها فن وجود ندارد ومعمولا ارتفاع آن 95 متراست قطر پایه آنها 64متر وقطر گلوگاه آن 36متر است .قسمت بعد از گلوگاه که واقع در انتهای برج است 41مترمی باشد .اکثر برجهای خنک کننده نیروگاه های برق،از این نوع هستند.

۳-۳- برج های با جریان اجباری(FORCED DRAFT)

در این نوع برج ها از یک فن در پایین دیواره آن استفاده می شود تا هوا را در بین صفحات داخل برج به حرکت درآورد. از این رو سرعت هوا در قسمت خروجی نسبتا کم است این سرعت کم باعث می شود که هوای گرم به صورت جریان برگشتی مجددا به فن وارد شود وباعث کاهش راندمان برج خنک کننده گردد.

چون از فن فقط هوای محیط عبورمی کند خوردگی آن نسبت به برج های با جریان مکشی بسیارکمتراست. اندازه ابعاد برج برای برجهای با جریان اجباری به همان اندازه برج های با جریان مکشی(INDUCED DRAFT)است وبدلیل سرعت انتقال حرارت بیشتر ،اندازه این نوع برجها نسبت به برجهای اتمسفری یا جریان طبیعی کمتر است.

۳-۴- برج های با جریان مکشی(INDUCED DRAFT)

این برج ها مجهز به تعدادی فن در بالای برج هستند که هوا را از پایین برج و از بین صفحات مکیده واز خروجی فن تخلیه می کنند در این نوع از برج های با جریان مکانیکی هوای گرم ومرطوب که معمولابصورت عمودی خارج و وارد محیط می شود سرعت نسبتا زیادی دارد بطوریکه امکان ورود مجدد آن به پایین برج را تقریبا از بین میبرد.

این هوای مرطوب باعث خوردگی در قسمت های مختلف فن میشود ولازم است به کمک پوشش های پلاستیکی وبا استفاده ازفلزات خاص در ساختمان پروانه های آن و عایق بندی موتورها وگیر بکس کاهنده از خوردگی این تجهیزات جلوگیری شود.

برج های خنک کننده مکشی از لحاظ شرایط عملکرد به دو نوع تقسیم می شوند

- برج های با جریان غیر هم جهت(Counter flow)

- برج های با جریان عرضی(Cross flow) .

تقسیم بندی فوق بستگی به مسیر جریان آب و هوا نسبت به هم دارد, بطوریکه در برج های غیر هم یا جریان متقابل جهت جریان هوا از پایین به بالا است.

هوای ورودی در (Counter flow) جهت اثرمکش ایجاد شده توسط فن از مجموعه ای از پر کننده هاوصفحات تسریع کننده تبادل حرارتی بین جریان هوا وآب ، عبور کرده وبطور متقابل با آب گرم درحال ریزش برخورد میکند.

شکل ظاهری این برج ها اغلب به صورت مکعب مستطیل است. در برج های با جریان عرضی(Cross flow)جریان هوا به صورت افقی از مجموعه ای از پرکننده ها و صفحات تسریع کننده تبادل حرارتی عبور کرده و با آب گرم در حال ریزش بطور عمدی (تحت زاویه 90درجه)برخورد میکند.

این نوع برج های خنک کننده اغلب شکل ظاهری ذوزنقه ای دارند .از لحاظ ترمودینامیکی برج های با جریان غیر هم جهت بازده بیشتری از برجهای با جریان عرضی دارند. از آنجاییکه در این برجها،سردترین آب،در تماس با سردترین هوا قرار می گیرد بنابرای بیشترین پتانسیل انتقال حرارت بدست می آید .در انتخاب هر کدام از برجهاباید موارد زیر مورد توجه قرار گیرد :

- بزرگترین محدوده خنک کنندگی

- بیشترین بازده

- مشکل ترین حالت برای رسیدن به دمای اپروچ

- اقتصادی بودن برج

- شرایط طراحی

- قیمت ساختمان برج

۴ - اجزای تشکیل دهنده برج های خنک کننده

۱ -۴- حوضچه آب سرد(cold water basin)

۲ -۴- اسکلت برج(structure)

۳ -۴- صفحات هدایت کننده هوای ورودی(louver)

۴ -۴-مجموعه قطعات پر کننده برج (packing or filling)

۵ -۴- سیستم توزیع آب گرم(hot water distributor system)

۶ -۴ - قطره گیر ها (Eliminators)

۷ -۴- پوشش برجها (Casing)

۸ -۴- مجموعه قطعات دوار

۴-۸-۱- الکتروموتور

۴-۸-۲- فن محوری(Axial Fan)

۴-۸-۳- جعبه دنده کاهنده (Gear Reducer)

۴-۸-۴- محور گردان (Drive Shaft)

۴-۱- حوض آب سرد (cold water basin)

حوضچه آب سرد در پایین ترین قسمت برج قراردارد. آب سرد جمع شده در این حوضچه توسط پمپ هایی که در کنارحوضچه قرار دارند به سمت مصرف کنده های مختلف هدایت می شود. حوضچه آب سرد از مواد زیر ساخته می شود:

- بتن

- فایبر گلاس

- چوب اشباع شده

۴-۲- اسکلت برج (structure)

اسکلت یا سازه برج، ساختمانی است که مجموعه قطعات تشکیل دهنده برج در داخل یا روی آن قرار می گیرند و بسته به شرایط از مواد و مصالح زیرساخته می شود :

- بتن

- چوب اشباع شده

- فایبر گلاس

- مواد با پوشش epoxy

- مواد با پوشش گالوانیزه

هر یک از مصالح و مواد فوق مزایا و معایب خود را دارند که لازم است قبل از سفارش و طراحی برج خنک کننده با توجه به شرایط محیطی محل نصب و مشخصات آب سیرکولاسیون و مقاومت مکانیکی خاک محل نصب ،نسبت به یکی از گزینه های فوق اقدام نمود.

۴-۳- صفحات هدایت کننده (louver)

در دیواره جانبی برج، جهت ایجاد جریان یک نواختی و موازی هوا ونیز جلوگیری از خروج قطرات ورق هایی به نام louverتعبیه می گردد .جنس این سطوح را میتوان از سازه های بتنی ،آزبست و ورق های موجدار فایبر گلاس FRPتهیه کرد.

۴-۴- مجموعه قطعات پرکننده (Packing or filling)

برای آنکه انتقال حرارت بین هوا و آب با حداکثر بازده انجام گیرد نیاز است که سطح تماس لازم برای جریان هوا وآب فراهم شود. این افزایش سطح و افزایش مقدار انتقال حرارت توسط پر کننده ها انجام می گیرد. پر کننده ها به سه نوع عمده تقسیم می شوند :

- پر کننده های قطره ای (splash type):برای افزایش سطح انتقال حرارت ،می توان جریان آب ورودی را به قطره های با قطر کوچک تر تبدیل کردو هر چه قطر این قطره ها کمتر باشد سطحتماس قطره اب با هوا بیشتر می شود .پر کننده هایی که ابنکار را انجام می دهند splash typeنامیده میشوند . این نوع پر کننده ها معمولا از جنس فایبر گلاس PVC ,wood lath ,FRPو یا PPساخته می شوند.

- پر کننده های فیلمی (Film type): این نوع پر کننده ها ،قطره های آب را روی سطوح خود توزیع کرده و به صورت لایه نازکی در می آورند و لذا هوا روی کل سطح این لایه نازک،تبادل حرارتی انجام می دهد و با این ترتیب سطح بزرگتری برای تماس هوا و آب جهت تبخیر و تبادل گرمای محسوس فراهم می شود.این نوع پر کننده ها از جنس PVCبه ضخامت 300تا500میکرون و در شکل های مختلف که مقطع آن ها عمدتا بصورت ذوزنقه ای است تهیه میشوند ارتفاع مقطع این پر کننده ها از 12میلی متر تا 24میلی متر متغیر است.

- پر کننده های نوع ترکیبی (Combined Splash or Film Type): این نوع از پر کننده ها از پانل های پلی پروپیلن ساخته میشوند که به علت دارا بودن سطح تماس شیبدار ،مشابه پر کننده نوع فیلمی عمل نموده و به علت عبور آب از هر پانل به پانل دیگر مشابه نوع قطره ای عمل میکنند.

۴-۵- سیستم توزیع آب گرم (Hot water distributor system)

سیستم توزیع کننده آب در برج های خنک کننده به انواع مختلفی تقسیم می شود که متداولترین آن سیستمی است که در فشار کم و از طریق نازل های فلزی با منفذ به قطر 3 میلی متر عمل می نماید.

بین اندازه قطر لوله ای که آب ورودی به سیستم را تهیه میکند و قطر لوله های فرعی توزیع کننده و قطر سوراخ نازل برای هدایت حجم بیشتری از آب رابطه خطی وجود دارد . نوع قدیمی تر سیستم توزیع آب بصورت کانالی است که آب را براساس نیروی ثقل ، به داخل پر کننده های برج خنک کننده هدایت میکند.

سیستم توزیع از دو قسمت اصلی تشکیل میشود :

- لوله های توزیع آب (Distribution Pipes)

- نازل ها (Nozzles)

معمولا لوله ها را بدلیل شرایط محیطی برج ها و خوردگی ناشی از تماس مستقیم باآب وهوای مرطوب ،ازجنس PVCوFRPانتخاب می کنند و جنس نازل ها از پلی پروپیلن است.

نازلهای مختلفی با قابلیتهای متفاوت پوشش وتوزیع آب روی پر کننده ها وجود دارد که در بازدهی برج ، اثر مستقیم دارد.

۴-۶- قطره گیر ها(Eliminators)

نگهداری قطرات آبی که توسط نازل ایجاد می گردند مسئله ای جدی است، چون قطرات آب تمایل دارند همراه جریان عمودی هوا از برج خارج شوند مگر آنکه توسط مانعی از خروج آنها جلوگیری شود. برای ایجاد مانع در مسیر خروج قطرات آب از پروفیلها استاندارد استفاده می کنند.

در گذشته از قطره برگردانهای چوبی استفاده می کردند و در حال حاضر قطره برگردان هایی با مش آلومینیومی ، یا فولادی یا پلاستیکی جایگزین آنها شده اند . از این شبکه ها یا توری ها حدودا 5/0درصد قطرات آب همراه هوا با سرعتm/s 75/3عبور می کند .

در برج های با جریان متقابل آب از بالا به پایین اسپری یا توزیع میشود و هوا از سمت پایین به بالاتوسط فن با سرعت 5/1تا 5/3متر در ثانیه از روی قطره گیر ها مکیده می شود .در این بر جها بین فضای شبکه توزیع آب و فن مجموعه ای قطره گیرقرار می گیرد تا از قطرات آب همراه هوا جلوگیری کند .

در برج های با جریان عرضی هوا به صورت افقی وآب به صورت عمودی با هم در سطح پر کننده ها به هم می رسند و هوا پس از عبور از بخش پر کننده در وسط برج تغییر جهت داده و به صورت عمودی صعود می کند . برای گرفت قطرات تآب همراه هوا ،مجموعه ای در سمت داخل هر قسمت پرکننده نصب میشود که به آنها قطره گیر می گویند . سرعت هوا درقطره گیر این برجها بین75/0تا 75/3متر در ثانیه است.

قطره گیر ها به سه نوع عمده تقسیم می شوند:

- نوع زیگزاگی (Heringbone Type) : این نوع قطره گیر ها به شکل زیگزاگی و از جنس Treated wood or Treated plywoodهستند. جهت قرار گرفتن قطره گیر در هر ردیف تغییر می کند و معمولا از نوعdouble pass ,single passهستند.

- نوع موجدار (Wave type) : این نوع قطره گیر ها از پروفیلهای پلاستیکی موجدار (PVC)وفاصله انداز پلی پروپیلن ساخته میشوند .تعداد تغییر جهت هوا در این نوع قطره گیرها زیاد است و در نتیجه سطح تماس برای گرفتن قطرات آب همراه هوا بیشتر مشود

- نوع مدولار (Modular type) : این نمونه از ورقهای شکل دارPVCبه ضخامت تقریبی 500میکروندراشکال مختلف ساخته شده که توسط چسب PVCبه هم متصل می شوند.

هر کدام از سه نوع قطره گیر های فوق دارای طرح های متفاوت با قابلیت قطره گیری مشخص هستند که توسط کارخانجات سازنده آن معرفی می گردد.

۴-۷- پوشش برج (Casing)

دیواره سطح برج های خنک کننده به غیر از دیواره های دارای لوور (Louver)از موادی از جنس سازه های بتونی و یا ورقه ای موجدار آزبستی (ACB)و ورقه های موجدار فایبر گلاس (FRP)ساخته می شود . استفاده از ورقهای موجدار آزبست به علت مسائل زیست محیطی منسوخ گردیده است.

۴-۸- مجموعه قطعات دوار

حجم و نحوه عبور جریان هوا از ساختمان برج عواملی هستند که به طور مستقیم بر میزان خنک کردن برج تاثیر می گذارند . در برج های با جریان طبیعی حرکت هوا به تغییر دانسیته هوا محیط و درون برج بستگی دارد. در برج های با جریان هوای اجباری انتخاب نوع فن ،تعیین قطر مناسب آن والکتروموتور لازم جهت ایجاد حداکثر بازدهی فن اهمییت زیادی بر بازدهی برج دارد.

فن مورد نیاز در برج های خنک کننده مکشی از نوع Axial Fanاست که به دلیل شرایط خاص هوای خروجی،موجب خوردگی نسبتا زیادی در آن می شود. اجزا مختلف فن ها از موادی ساخته میشود که از خوردگی های حاصله ممانعت به عمل آورند .درادامه،ضمن تشریح این اجزا به جنس آنها نیز اشاره می شود:

۴-۸-۱ الکترموتور:

حجم و سرعت هوا دو عامل مهم کار در برج های خنک کننده هستند بنابراین صرف هر گونه هزینه برای بهبود بازدهی تولید هوا توسط ابزار مکانیکی ،فشار استاتیکی ناشی از نیروهایدرونی و بیرونی برج و بهینه سازی جریان هوا درداخل برج خنک کننده دارای توجیح اقتصادی و فنی است.

هزینه تولید هوا به توان مصرفی در الکتروموتور ها بستگی دارد . الکتروموتورهاب مورد استفاده با توجه به مقدار توان مفیدی که مصرف میکنند به دونوعMV(Medium Voltage)وLV(Low Voltage) تقسیم میشوند .

در شرایطی که توان مصرفی مورد نیاز ،کمتراز KW110باشد از الکتروموتور های نوع LVوبرای توان مصرفی بالاتر از KW110از الکتروموتورهای نوع MVاستفاده میکنند . ارتفاع رانش در برج های با جریان عرضی ،به علت طرح سازه ای خاص این نوع برجها بیشتراز برجهای دارای جریان متقابل است ودر نتیجه توان الکتروموتور ها در این برجها بیتر است.

۴-۸-۲- فن محوری (Axial Fan):

جنس قسمت HUBشامل موارد زیر است:

- Steel with Epoxy Paint coating

- Steel with Galvaized coating (HDG)

- Stainless Steel

جنس قسمت تیغه ها Bladeعبارت است از :

- آلومینیوم

- فایبر گلاس FRP

قطر مناسب فن ، توان مورد نیاز الکتروموتور ،تعداد تیغه ها و زاویه شیب تیغه ها بر اساس شرایط هوای ورودی تعیین می شود.

۴-۸-۳- جعبه دنده کاهنده (Gear Reducer):

فنی که هوای خنک کننده را درون برج به گردش در می آورد نیروی خود را از گردش الکتروموتور و از طریق جعبه دنده کاهنده سرعت ،شفت و کوپلینگ تامین میکند.این جعبه دنده علاوه بر کاهش سرعت گردش الکتروموتور قابلیت تغییرجهت نیرو به اندازه 90 درجه را دارااست.

بدلیل تماس این نوع جعبه دنده ها با هوای مرطوب ،جنس بدنه جعبه دنده را از Cast Iron with epoxy paint coatingدر نظر می گیرند.

۴-۸-۴- محور گردان(Drive Shaft):

شفت محرک برای انتقال نیرو از الکتروموتوربه جعبه دنده بکاررفته و به دودسته کلی تقسیم می شود:

- Universal Jointکه از جنس Steel with epoxy paint coating ساخته می شود.

- Flexible Joint که از جنس Steel with Galvanized coating , Steel with epoxy paint coating وStainless Steel ساخته می شود.

۴-۸-۵- شیپوری فن(Fan Stack):

شیپوری فن به قسمتی از برج خنک کننده که فن در آن قرار گرفته است گفته می شود.از آنجاییکه احتمال دارد هوای خروجی از فن ،به دلیل وجود باد در محیط ،به داخل برج خنک کننده برگردانده شود،لذا برای جلوگیری از ورود هوای گرم و مرطوب به داخل برج ،قسمت شیپوری را در خروجی فن تعبیه می کنند تا باعث افزایش سرعت هوای خروجی از فن ومتنع از برگشت آن به داخل شود.

اینکار منجر به 30 درصد صرفه جوئی درهزینه ها می شود با توجه به جنس ساختمان برج خنک کننده میتوان شیپوری فن را از فایبرگلاس ،FRPویا بتن ساخت.

۴-۸-۶- (Vibration Switch):

چون جریان هوا در داخل برج از اهمییت ویژه ای برخوردار است واثرخنک کنندگی هوا تاثیر مستقیم برعملکرد برج خنک کننده دارد، ادواتی که با نحوه جریان هوا در برج ازتباط دارند نیازمند مراقبت دائمی هستند،لذا عواملی که باعث عملکرد نامناسب الکتروموتور،فن وجعبه دهنده کاهنده می گردد تاثیرمستقیمی در راندمان برج خواهند داشت .

برای حفظ این مجموعه در برابر ارتعاشات ناخواسته،از وسیله ای به نام Vibration Switchاستفاده می شود که نسبت به ارتعاشاتی که از حد مجاز فراتر میرود حساس است وتحت وضعیت نامطلوب کاری فن،الکتروموتور و یا جعبه دنده کاهنده،فرمان قطع مدار وخاموش شدن الکتروموتور فن را می دهد.

۴-۸-۷- خط روانکاری (Lube Line):

مانند تمامی جعبه دنده ها ،به علت درگیر بودن چرخ دنده های درون جعبه دنده و افزایش درجه حرارت و سائیده شدن آنها عمل روانکاری جعبه دنده کاهنده برج های خنک کننده توسط روغن های روتنکاری انجام می گیرد .

از آنجاییکه محل قرار گرفتن جعبه دنده کاهنده غیر قابل دسترس است می توان توسط یک خط لوله از بیرون شیپوری فن با پایین ترین سمت گیر بکس ارتباط برقرار کرده و ضمن امکان مشاهده سطح روغن از بیرون ،مقدار روغن مورد نظر را از طریق لوله مذکور به جعبه دنده منتقل نمود.

خط لوله به یک Sight glass برای مشاهده سطح روغن مجهز است.یک خط لوله دیگر برای خروج (Vent)گاز های موجود در جعبه دنده در نظر گرفته شده است.در برخی از جعبه دنده ها که نیاز به گریس کاری دارند لوله ای جهت اتصال محل گریس خور به بیرون تعبیه شده است جنس لوله ها معمولال از Stainless Steelانتخاب میشود

۵ - مزایا و معایب انواع مختلف پر کننده ها

- پر کننده نوع قطره ای :این پر کننده ها با هرنوع آب از لحاظ تکیب شیمیایی باسختی های مختلف سازگار است و تغییر تکیب شیمیایی آب تاثیری در راندمان خنک کنندگی برج به وجود نمی آورد . ولی به علت قطره ای شدن آب سیر کولاسیون و سطح حرارتی پایین تر نسبت به نوع فیلمی ناچارا دارای برج با ارتفاع بیشتر هستند.

- پر کننده نوع فیلمی:به علت سطح حرارتی نسبتا زیادی که فیلم اب برروی پر کننده ها دارد ،ارتفاع پر کننده و در نتیجه ارتفاع برج خنک کننده کاهش می یابد ولی به علت کانالیزه شدن هوا دریک حفره ذوزنقه ای شکل به ارتفاع 12تا24میلی متر بسته به نوع آب سیرکولاسیون،امکان گرفتگی آن در صورت استفاده از آب با سختی بالا وجود دارد.

- پر کننده های نوع ترکیبی:این نوع پر کننده ها مسائل و مشکلات پر کننده های نوع قطره ای و نوع فیلمی را حل نموده و سایز برج در حد بهینه (Optimum)طراحی می گردد.

۶- اشباع چوب

حفاظت صنعتی چوب یا اشباع چوب عبارت است از :مقاوم نمودن چوب نسبت به عوامل مخرب بیولوژیکی ومحیطی.

روش اشباع چوب به دو طریق انجام می شود :

- روش روغنی بوسیله روغن کرئوزوت

- روش نمکی توسط نمکهای محلول در آب یا ماده سلکور(Celcure).

ماده حفاظتی کرئوزوت دچار آبشویی نمی شود،حالت خورندگی ندارد ،چوب را در مقابل شکاف خوری و هوازدگی محافظت کرده ومقاومت الکتریکی بالایی دارد.

نکته مهم در خصوص اشباع با مواد کرئوزوت این است که ماده فوق باید در طول عملیات و تزریق به داخل چوب بین 100-65درجه سانتی گراد حرارت داده شود تا ویسکوزیته آن کاهش یافته و میزان نفوذ به داخل چوب افزایش یابد .

ماده حفاظتی سلکور به راحتی و با ارزان ترین حلال یعنی اب رقیق می شود.سلکور ماده ای بی بو و پایدار است که نیازی به حرارت دهی در حین عملیات اشباع چوب ندارد . اگر ادوات چوبی بطور مناسب با کرئوزوت و سلکور تیمار شده باشند در کاربردهایی از قبیل پرچینها ، برج های خنک کننده و استفاده در آب دریا بیش از 15 سال دوام خواهند آورد

۶-۱ - روش های اشباع چوب

اشباع چوب به سه روش اصلی تقسیم می شود:

- روش خلاء و فشار:در این روش مواد حفاظتی کمتری مصرف می شود ،رنگ چوب تغییری نمی کند و مواد ضمن عبور از آوند ها تا مغز چوب نفوذ می کنند .

- روش حمام گرم وسرد:در این روش ،مواد حفاظتی به صورت سطحی در بافتها وآوند ها نفوذ می کنند.

- روش حمام سرد:در این روش مواد حفاظتی کمتری مصرف میشود ولی کیفیت بالایی ندارد.

عمده ترین و مهمترین روشی که در صنایع از آن استفاده می شود روش خلاء و فشار است که با توجه یه شزایط عملیاتی به چند روش مختلف دیگر تقسیم می شود .

روش های سلول پر یا Bethel،سلول خالی یاRueping ،روش Lowry و...در ادامه ،روش سلولی پر که بهتری روش در خصوص اشباع چوب است تشریح می گردد.

روش سلول پر شامل پنج مرحله است:

- خلاءمقدماتی (Initial Vacuum): در این مرحله با ایجاد خلاءدر محفظه ،منافذ چوب را باز کردهو به این ترتیب اشباع چوب و نفوذ مواد حفاظتی با سهولت بیشتری انجام میشود .فشار عملیاتت در این مرحله Bar2/0 ومدت زمان آن بر حسب گونه و اندازه ادوات چوبی بین 15دقیقه تا یک ساعت.

- غوطه وری: در این مرحله ،سیلندر تزریق از مواد حفاظتی پر میشود.شایان ذکر استدر طی این مرحله،خلاءمقدماتی همچنان حفظ می شود تا بخارات و هوای موجود در مایع حفاظتی ،در بالای سیلندر تجمع نیافته وموجب کاهش جذب نشود.

- فشار ثابت: این مرحله در حدود 6تا12 ساعت به طول می انجامد ومقدار فشار حدودا 10 تا 14 بار است و م ووجب میشود که مادهخ سلکور در آوند ها ومغز چوب نفوذ کند.

- برگشت موار حفاظتی به مخازن توسط پمپ تخلیه صورت میگیرد .در این مرحله مواد اضافی باقی مانده در محفظه اشباع را تخلیه کرده و به مخازن نگهداری آنها ارسال می نمایند .

- خلاء نهایی : پس از بازگشت مواد به مخازن مواد به مخازن ، حدود8/0بار خلاءو در مدت زمان 10 دقیقه به سیستم اعمال می شود.

۷ - آیین نامه استاندارد طراحی برج با چوب های RedwoodوDouglas

جهت آشنایی با استاندارد های مطرح د طراحی برج با RedwoodوDouglas وPlywoodهمچنین استاندارد اتصال دهنده های فلزی و اشباع چوب تحت فشار به ضمائمD,C,B,AوEمراجعه شود.

۸ - تاسیسات جانبی برج های خنک کننده

آب در گردش در صورت عدم کنترل در غلظت یونها و مواد موجود در آن مشکلاتی را برای برجهای خنک کننده و ادواتی که در مسیرآب قرار دارند بوجود می آورد . این مشکلات شامل ایجاد رسوب و خوردگی بدلیل افزایش یون های مزاحم و تخریب بیولوژیکی ناشی از وجود میکروارگانیسم های زنده وقارچ ها و جلبک ها می باشد .

به منظور کنترل پارامتر هایی که در بهبود عملیات برجهای خنک کننده موثرهستند نیاز به نصب ادوات و تجهیزاتی ست که در زیر معرفی می گردند.

۸-۱- تجهیزات تزریق ماده بازدارنده خورگی و رسوب

برای کنترل خوردگی و رسوب گذاری در آب برج های خنک کننده موادی به نام باز دارنده خوردگی و رسوب به آب برج تزریق می شود . وسایلی که برای تزریق مواد در نظر می گیرند عبارتند از مخزن ذخیره به همراه همزن برای اختلاط و تهیه محلول همگن ،پمپ تزریق ، لوله و اتصالات به منظور انتقال مواد به آب مصرفی در برج خنک کننده.

۸-۲- تجهیزات تزریق اسید سولفوریک

PHآب مصرفی به منظور جلوگیری از رسوب یونهای رسوب گذارونیز جلو گیری از تخریب ساختمان داخلی برج در یک محدوده معینی کنترل می شود این کنترل توسط تزریق اسید سولفوریک به آب مصرفی انجام میگیرد. برای تزریق اسید سولفوریک و کنترل PHوسایلی به شرح زیر مورد استفاده قرار میگیرد:

- مخزن ذخیره اسید سولفوریک

- پمپ تزریق

- لوله ها و اتصالات

- PHمتر

۸-۳- تاسیسات کلر زنی (یا تزریق آب ژاول)

جهت کنترل باکتری ها و جلبک های به وجود آمده در برج های خنک کننده لازم است که به طور متناوب به آب مصرفی در برجها ،گاز کلر یا آب ژاول تزریق گردد .جهت تزریق گاز کلر به مخزن یا کپسول ذخیره گاز کلر ،روتامتر و لوله واتصالات مربوطه نیاز است . تزریق آب ژاول به مخزن نگهداری ،پمپ تزریق و اتصالت مربوطه نیاز دارد.

۸-۴- صافی شنی

به علت وجود ذرات معلق ،کدورت و بعضی از یونهای مزاحم ،قسمتی از آب مصرفی در برج های خنک کننده را از درون صافی عبور می دهندتا غلظت این مواد که بر کیفیت و ظاهر آب تاثیر می گذارند کاهش یابد .

به علت عبور آب از منفذ های بسیار ریز ستون شن با مش های مختلف آلاینده های فوق به صورت فیزیکی جدا می شوند.

در این مورد مطالعه کنید:

بهینه سازی آب برج های خنک کننده

مواد شیمیایی برج های خنک کننده، بایوساید و بایودیسپرسانت

منابع:

www.Wstagcc.org

www.Worldwatercouncil.org

www.Awwa.org

www.Irwwa.com

0 نظر