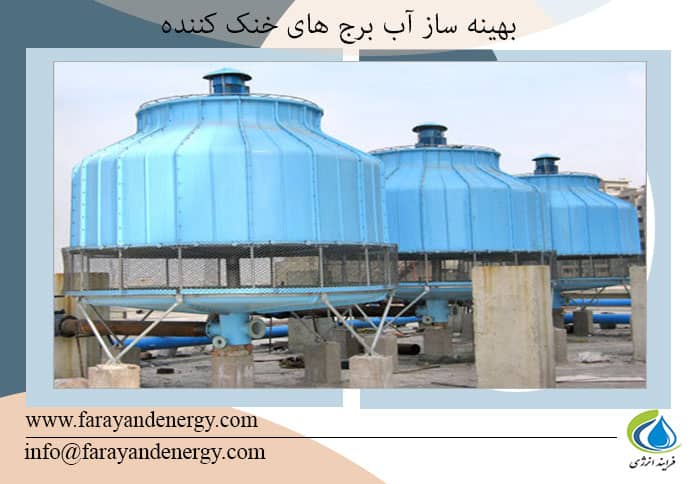

بهینه سازی آب برج های خنک کننده

اصول کارکرد برج های خنک کننده بر مبنای ایجاد سطح تماس بین دو سیال آب در گردش سیستم خنک کنده و هوا است. بین هوای محیط اطراف و آب گردشی داخل برج خنک کننده دو نوع انتقال حرارت انجام می گیرد : گرمای نهان تبخیر و انتقال حرارت محسوس،که عمده انتقال حرارت توسط گرمای نهان تبخیر منتقل می شود. برج های خنک کننده در اصل تجهیزاتی هستند که جهت بازیافت آب مورد استفاده قرار می گیرند.

اغلب مشکلات برج های خنک کننده ناشی از املاح موجود در آب و میکروارگانیسم ها است.سه پدیده خوردگی، تشکیل رسوب و رشد میکروارگانیسم ها مخاطرات زیادی را برای تجهیزات و خطوط لوله ای که در تماس با آب خنک کننده است بوجود می آورد.

اثر خنک کنندگی انتقال حرارت محسوس آب و هوا در برج های خنک کننده بسیار ناچیز است و تقریبا بیشتر اثر خنک کنندگی ناشی از تبخیر قسمتی از آب پاشی بر روی شبکه مشبک در برج خنک کننده به دست می آید .

در نتیجه تبخیر قسمتی از آب، درجه حرارت آب باقیمانده کاهش می یابد. کارایی این قسمت برای بهره برداری موثر و اقتصادی بسیار اهمیت دارد. برای اطمینان از حد اکثر انتقال حرارت ، سطوح انتقال حرارت باید در حد امکان تمیز نگه داشته شود.

به دلیل تبخیر قسمتی از آب غلظت مواد معدنی در برج خنک کننده افزایش یافته و امکان ته نشینی املاح رسوب گذار و همچنین خوردگی افزایش می یابد. علاوه بر این وجود میکرو ارگانیسم ها در آب و هوایی که وارد برج خنک کننده می شود و مهیا شدن شرایط محیطی در برج خنک کننده امکان رشد سریع میکرو ارگانیسم ها و جلبک را افزایش می دهد.

بنابر این تصفیه آب به عنوان راهکاری موثر برای جلوگیری از مخاطراتی است که موجب کاهش راندمان بهره برداری از مبدل های حرارتی و آسیب جدی به تجهیزات می گردد.

سطحی از مبدل های حرارتی که در تماس با آب خنک کننده قرار دارد , گرمترین نقطه سیستم آب در گردش محسوب شده و از آنجاییکه حلالیت املاح رسوب گذاری مانند کربنات کلسیم در آب با دما رابطه معکوس دارد، در نتیجه بیشترین رسوب در این مکان بوجود می آید.

ادامه این روند به انباشته شدن لایه های رسوبات ،کاهش انتقال حرارت و در بعضی مواقع به گرفتگی مسیر منتهی می شود.

هدف از برنامه تصفیه آب این است که مقدار سیکل تغلیظ به حداکثر مقدار ممکن برسد و در این حالت تشکیل رسوب ، خوردگی و رشد میکروبی به حداقل ممکن کاهش یابد . در نتیجه علاوه بر حفظ راندمان مبدل های حرارتی از بروز مشکلاتی که باعث آسیب به تجهیزات می شود جلوگیری و در نهایت در مصرف آب نیز صرفه جویی گردد.

1- مشکلات سیستم های برج خنک کننده باز

سه مشکل اصلی که ممکن است در سیستم های آب خنک کننده بروز کند عبارتند از:

- رسوب گذاری که باعث کاهش انتقال حرارت و نیز کاهش دبی جریان می شود.

- خوردگی که باعث کوتاه شدن عمر مفید لوله ها و قطعات مختلف در تماس با آب خنک کننده می شود به علاوه خوردگی باعث رسوب گذاری و در نتیجه کاهش انتقال حرارت می شود

- آلودگی هایی که در نتیجه ته نشینی ذرات معلق آب و یا ذرات حاصل از خوردگی و نیز لاشه جلبک و میکرو ارگانیسم ها بوجود می آید و همانند رسوب ها باعث کاهش انتقال حرارت و نیز تشدید خوردگی بیولوژیکی میگردد.

1-1-کنترل کیفیت آب خنک کننده

کنترل کیفیت آب خنک کننده مستلزم تهیه اطلاعات نسبتا زیادی است از جمله این اطلاعات عبارتند از:

- آنالیز شیمیایی آب در گردش و آب جبرانی.

- آنالیز رسوبات تشکیل شده در سیستم آب در گردش

- آنالیز خوردگی ایجاد شده در سیستم آب در گردش

- تهیه اطلاعات هیدرو دینامیکی و حرارتی آب در گردش (تعیین سرعت و دمای آب در نقاط مختلف سیستم)

- تعیین سیکل تغلیظ ، مقدار آب جبرانی و مقدار آب دورریز

همانطور که در جدول 1 نشان داده شده است , خوردگی علاوه بر اینکه موجب کاهش عمر تجهیزات در سیستم خنک کننده می شود باعث ایجاد مشکلاتی هم چون کاهش راندمان عملیاتی مبدل های حرارتی، ایجاد نشتی محصولات و آلودگی محصولات نشتی یافته می شود.

علاوه بر آن حوادث در شرایط عملیاتی سیستم خنک کننده در دما و فشار بالا باعث حوادثی مانند مصدومیت و مرگ می شود. رسوب گذاری و چسبیدگی ذرات در مسیر مبدل های حرارتی نه تنها به کاهش بازده حرارتی منجر می شود بلکه با گذشت زمان باعث ایجاد خوردگی زیر رسوبی می شود که مقدار خوردگی سیستم را تشدید می کند.

این مشکلات در اکثر مواقع بصورت جدا و مستقل از هم نیستند وبطور متقابل بر هم اثر می گذارند. جدول 2 امکان وقوع این مشکلات در سیستم آب خنک کننده را نشان می دهد. از آنجاییکه غلظت ذرات محلول در آب سیستم گردشی آب خنک کننده مدار باز با گذشت زمان افزایش می یابد مشکلات این سیستم بیشتر از سایر موارد است.

2- خوردگی و جلوگیری از خوردگی

2-1- مکانیزم واکنش خوردگی

بدلیل استفاده وسیع از فلز کربن استیل در مبدل های حرارتی و خطوط لوله سیستم گردشی آب خنک کننده مدار باز صنایع کشور بیشتر در مورد خوردگی کربن استیل توضیح داده می شود. وقتی که کربن استیل در تماس مستقیم با آب قرار می گیرد تعداد زیادی از نقاط کوچک با پتانسیل پایین تر بصورت (آند موضعی) و تعداد زیادی از نقاط با پتانسیل بالاتر (کاتد موضعی)در سطح فلز تشکیل می گردد.

جدول شماره 2 مشکلات موجود در سیستم آب خنک کننده

Open recirculating | Closed recirculating | Once through | Problems |

H | H | M | خوردگی |

H | L | L | رسوب |

H | L | M | لجن |

M=mean,L=lower,H=higher

در این حالت بین نقاط کاتد و آند موضعی واکنش الکترو شیمیایی مطابق واکنش های زیرشکل می گیرد

FE→Fe+2e

1/202+H2O+2e→20H

2H+2e→H2

واکنش اصلی در کاتد احیا اکسیژن است که در واکنش بالا نشان داده شده است. در این حالت آب خنک کننده معمولا به صورت خنثی یا باز ضعیف است که مقدار غلظت یون H در آن بسیار کم است. واکنش نهایی به صورت رابطه زیر انجام می گیرد:

Fe+2OH→Fe(OH)2

2Fe (OH)2+1/2O2+H2O→Fe(OH)3 Or Fe203.3H20

هنگامی که سطح فلز کربن استیل در تماس با آبی که دارای اکسیژن محلول است قرار می گیرد, واکنش شیمیایی زیر برای خوردگی فلز کربن استیل اتفاق می افتد.

هنگامی که لجن(فولینگ که بیشتر ترکیبات آن از میکرو ارگانیسم ها تشکیل شده است.)به سطح فلز می چسبد و شرایط بی هوازی را زیر فولینگ بوجود می آورد باعث رشد باکتر ی های احیا سولفات می شودو در کاتد واکنش زیر انجام می گیرد. در نتیجه واکنش خوردگی با افزایش سولفید هیدروژن تشدید می شود.

به دلیل غیر یکنواختی فولینگ چسبنده حاصل از خوردگی و لجن، باعث افزایش خوردگی موضعی زیر رسوبی می شود. (pitting )از آنجاییکه اکسیژن محلول به سختی در داخل فولینگ نفوذ می کند در زیر فولینگ آند تشکیل می شود و کاتدها در اطراف فولینگ تشکیل می گردد که با اکسیژن نامحلول در تماس قرار می گیرد.

در حفره ها غلظت کاتیون (یون آهن Fe )افزایش می یابد. بنابر این به منظور خنثی نگه داشتن بار الکتریکی حفره، آنیون های موجود در آب به داخل حفره از طریق لایه فولینگ حرکت می کنند و در آنجا تغلیظ می شود.

بین آنیون ها ، یون کلراید مقدار نفوذپذیری بسیار بالایی دارد و به آسانی در درون حفره تغلیظ می گردد.هنگامی که اسید ضعیف کلرید فروس بصورت محصول خوردگی در درون حفره ها انباشته گردد، PH درون حفره ها کاهش یافته و خوردگی Pitting به نحو فزاینده ای افزایش می یابد.

بعضی نواحی سطح فلز ممکن است گاه آند و گاه کاتد باشد که این پدیده بجای خوردگی حفره ای ایجاد خوردگی عمومی می کند.

پیل های الکترو شیمیایی ایجاد شده از تفاوت غلظت الکترو لیت ها یا اکسیژن احتمالا در سیستم های آب خنک کننده مدار باز نسبت به سایر عوامل نقش بیشتری در ایجاد خوردگی دارند. کنترل خوردگی سیستم هایی که بوسیله رسوب ، لجن ، گل و نظایر آن آلوده شده باشند بواسطه وجود تعداد زیادی از پیل های غلظتی اغلب غیر ممکن است.

2-2-نحوه عملکرد بازدارنده های خوردگی

بازدارنده های خوردگی مصرفی در سیستم آب خنک کننده بصورت محلول در آب هستند. آنها فیلم غیر قابل حل بر روی سطح فلز ایجاد می کنند.این فیلم که از آن بعنوان فیلم محافظ یاد می شودبصورت بازدارنده واکنش خوردگی از طریق محافظت از هیدراتاسیون یون فلزی یا کاهش غلظت اکسیژن محلول بر روی سطح فلز عمل می کند.

عملکرد فیلم محافظت کننده بسیار وابسته به تاثیر بازدارنده خوردگی دارد. تقسیم بندی بازدارنده های خوردگی بر اساس مشخصات فیلم محافظت کننده در جدول نشان داده شده است. بازدارنده های خوردگی بر اساس فیلم اکسید شامل کروماتها و نیتراتها و مولیبداتها به نام پسیویتور شناخته میشوند.

این نوع بازدارنده های خوردگی پتانسیل خوردگی کربن استیل را به سطح بالاتری ارتقا می دهند و یونهای فروس تولید شده را توسط واکنش آندی خوردگی به سرعت اکسید می کنند.در نتیجه یک لایه فیلم اکسیدی که عمدتا از Fe2o3γتشکیل یافتهروی سطح کربن استیل را می پوشاند و از خوردگی جلوگیری می کند.

این بازدارنده ها در محیط خنثی بسیار کاربرد دارندو معمولا بر واکنش های آندی موثر هستند.در شرایطی که غلظت بازدارنده های آندی کافی نباشد و نتواند تمام سطح را تحت تاثیر بازدارندگی خود قرار دهد, موجب خوردگی موضعی می شوند.

مشکل دیگری که در مورد بازدارنده خوردگی آندی مشاهده می شود اغلب مثل کروماتها ترکیباتی سمی هستند که برای محیط زیست ایجاد آلودگی می کنند و یا مانند نیتریت در تماس با باکتری نیترو در سیستم آب خنک کننده مدار باز به نیترات تبدیل می شوند که این ماده تاثیر بازدارنده خوردگی ندارد.

پلی فسفات ها به عنوان نمونه ای از بازدارنده های خوردگی از نوع فیلم رسوبی در ترکیب با یون های کلسیم موجود در آب و یون های روی افزوده شده به عنوان بازدارنده خوردگی می تواند یک فیلم محافظتی که در آب نامحلول است بر روی سطح فلز ایجاد نماید و تاثیر بازدارنده خوردگی خوبی نشان می دهد.

در این حالت فیلم محافظ ، بیشتر ترکیبی از کلسیم فسفات هست که به آسانی در شرایط بازی تشکیل می شود. این فیلم در کاتد موضعی جایی که یون های OH توسط واکنش کاتدی تولید می شوند تشکیل می گردد.

در بسیاری از موارد فیلم رسوبی به نسبت فیلم اکسید تخلخل بیشتری دارد و در نتیجه تاثیر بازدارندگی آن کمتر است. بازدارنده های خوردگی از نوع فیلم رسوبی در غلظت بالا مورد استفاده قرار می گیرند تا قدرت آنها افزایش یابد.

فیلم محافظ به سرعت ضخیم میشود و باعث مشکل رسوب گذاری در بعضی مواقع می گردد.بنابر این غلظت بعضی از بازدارنده های خوردگی باید به دقت کنترل شود.

بنزو تری آزول و مرکاپتو بنزو تری آزول روی مس و آلیاژهای مسی موثر است.

3-انواع و تاثیر بازدارنده های خوردگی

3-1-کروماتها

کرومات ها مدت زمان طولانی است که به عنوان بازدارنده خوردگی استفاده می شوند و تاثیرات بازدارنده خوردگی بسیار خوبی بر روی کربن استیل نشان می دهند.

غلظت بحرانی کروماتها به عنوان بازدارنده خوردگی بستگی به شرایط محیطی مانند دمای آب ، نوع و غلظت نمک های محلول در آب دارد و معمولا برای کربن استیل در محدوده 30 تا 500 ppm بر مبنای cro4 در آب خنک کننده مصرف می شود.

کرومات سدیم و دی کرومات سدیم بطور مشترک به عنوان بازدارنده خوردگی استفاده می شوند. زیرا اگر به صورت جداگانه استفاده شوند در غلظت های نامناسب آن باعث ایجاد خوردگی از نوع pitting می شود.

3-2- نیتریت

نیتریتها هم به عنوان یک ماده بازدارنده خوردگی عالی و موثر بر روی کربن استیل شناخته می شوند. نیتریت ها کمتر سمی هستند اما در سیستم آب خنک کننده مدار باز نسبت به پایه کرو مات ها کمتر به عنوان بازدارنده خوردگی مورد استفاده قرار می گیرند.

زیرا به راحتی توسط میکرو ارگانیسم های داخل آب تجزیه می گردند. نیتریت ها هر چند می توانند بصورت بازدارنده خوردگی در سیستم آب خنک کننده مدار بسته مورد استفاده قرار گیرند به عنوان تصفیه کننده مناسب برای میکروب ها هم مورد استفاده قرار می گیرد.

3-3-نمک فلزات دو ظرفیتی

نمک فلزات دو تایی مانند روی و نیکل تاثیر بازدارنده خوردگی خوبی بروی فلزاتی مانند کربن استیل ، مس و آلیاژهای مس دارند. اما میزان انحلال آنها بسیار کم است و سطح موثر آنها در آب طبیعی مانند آب خنک کننده پایین است.بنابراین عملکرد نمک فلزات دو تایی به ندرت تاثیر خوبی دارد.

ترجیحا فلزات دو ظرفیتی در اغلب موارد با کرومات ها و فسفات ها بصورت ترکیبی مورد استفاده قرار می گیرند .

3-4-فسفات ها

فسفات ها به طور گسترده ای به عنوان بازدارنده خوردگی در سیستم آب خنک کننده باز مورد استفاده قرار می گیرد. معمولا ارتو فسفات ها و پلی فسفات ها (پیرو فسفات ، تری پلی فسفات و هگزا متا فسفات)بصورت فسفات های غیر آلی مورد استفاده قرار می گیرد.

پلی فسفات ها از واکنش پلیمریزاسیون کندانس مخلوطی از اسید فسفریک ، ارتو فسفات و آلکالی و تحت گرما تشکیل می شوند و ساختار مولکول آن ها به صورت زیر است.

بطور کلی فسفات ها تاثیرات بازدارنده خوردگی خوبی در حضور یون های فلزی دو ظرفیتی مانند یون کلسیم نشان می دهند. فسفات های آلی مانند فسفونات ها (آمینو تری متیلن فسفونات ) به عنوان بازدارنده خوردگی در سیستم آب خنک کننده استفاده می شوند.

از آنجاییکه فسفونات ها رسوبگذاری کمی در مقایسه با پلی فسفات ها دارند در سیستم های آب خنک کننده با زمان ماندگاری طولانی تر و سختی کلسیم بالاتر مورد استفاده قرار می گیرد.

فسفوناتها به عنوان بازدارنده رسوب هم استفاده می شوندوعملکردی عالی برای جلوگیری از رسوبگذاری کربنات کلسیم موجود در آب و همچنین به عنوان بازدارنده خوردگی دارند .

3-5-آمین ها و آزول ها

بازدارنده های خوردگی بر پایه آمین معمولا برای شستشوی اسیدی و تصفیه آب بویلر مورد استفاده قرار میگیرند. وبدلیل هزینه های بالای آن و پایین بودن اثر بازدارنده خوردگی به ندرت در سیستم آب گردشی باز و در تجهیزات با جنس کربن استیل در مقایسه با بازدارنده های غیر آلی مصرف می شوند.

آزول ها مانند بنزو تری آزول و تولیل تری آزول عملکرد بسیار خوبی در بازدارنده خوردگی مس و آلیاژهای مسی در تزریق هایی در حد ppm دارند.

مولیبدات ، تنگستنات و تعدادی از نمک اسیدهای آلی عملکرد مناسبی برای بازدارنده خوردگی روی کربن استیل دارند و به دلیل قیمت بالاتر آنها، اغلب در سیستم های آب خنک کننده بسته به نسبت سیستم آب خنک کننده باز مصرف می گردند .

سیلیکات ها عملکرد بازدارنده خوردگی خوبی دارنداما به دلیل اینکه رسوب پایه سیلیسی به سختی از روی مبدل حرارتی برداشته می شوند بندرت در سیستم آب خنک کننده باز مصرف میشوند.

4-فاکتورهایی که بر عملکرد بازدارنده خوردگی اثر می گذارند

عملکرد بازدارنده های خوردگی بشدت تحت تاثیر کیفیت آب مانند PH ، غلظت نمکهای محلول ، سختی و ….. و شرایط عملیاتی مانند دمای آب و دبی آب و .... است. تاثیر هر یک از این عوامل بر روی بازدارنده خوردگی در این قسمت مورد بحث قرار می گیرد.

4-1-PH

به منظور دستیابی به عملکرد بازدارنده خوردگی بهینه در سیستم لازم است که PH آب خنک کننده بالای 6 نگه داشته شود. تاثیرگذاریPH با افزایش آن در سیستم آب خنک کننده بازکاهش کمی داردو حتی در شرایط عملیاتی که سیکل تغلیظ بالا است امکان دستیابی به بیشینه PH 9 امکان پذیر است.

در PH 8 به دلیل وجود املاح کربنات کلسیم ،کلسیم فسفات که رسوب گذار هستند باید بازدارنده رسوب به همراه بازدارنده خوردگی اضافه شود.

4-2-سختی کلسیم

برای دسترسی به عملکرد خوب بازدارندگی خوردگی در آبی که سختی کلسیم آن پایین است (زیر 50 ppm as CaCO3) لازم است که فسفات بیشتری تزریق گردد. در حالی که در آب با سختی کلسیم بالا (بالای 150ppmبر مبنای CaCO3) لازم است که فسفات کمتری تزریق گردد.

برخی از خصوصیات فسفات به عنوان بازدارنده خوردگی ، احتمال دارد با فرض تشکیل فیلم محافظ آسانتر بر روی سطح فلز ناشی از ترکیب فسفات و یون کلسیم در آب با سختی کلسیم بالا ارتباط داشته باشد.

4-3- غلظت یون های مهاجم

تاثیر غلظت آنیون ها بسته به نوع بازدارنده خوردگی مصرفی متفاوت است. هر چند بازدارندههایی که با نمک فلزات دو ظرفیتی فرموله میشوند کمتر تحت تاثیر قرار میگیرند.

4-4-غلظت کلر باقیمانده

برای کنترل لجن در سیستم آب خنک کننده از کلر (سدیم هیپوکلریت ، گاز کلر و غیره) استفاده می شود.در صورتی که عمل کلریناسیون به دقت کنترل نشود , غلظت کلر باقیمانده در بعضی مواقع در آب کولینگ به چند ppm می رسد.

همزمان با افزایش غلظت کلر ،خوردگی مس نیز به شدت افزایش می یابد. هر چند می توان این خوردگی را با استفاده از بازدارنده خوردگی مس کنترل کرد.اگر غلظت کلر به بالایPPm 2 افزایش یابد سرعت خوردگی نیز تمایل به افزایش دارد.

بنابر این غلظت کلر باقیمانده حتی در شرایطی که بازدارنده خوردگی استفاده می شود باید زیرppm 1 کنترل شود.سرعت خوردگی در کربن استیل به سختی تحت تاثیر غلظت کلر باقیمانده تاppm 5است.

4-5-دمای آب

در صورت عدم وجود بازدارنده خوردگی، سرعت خوردگی کربن استیل به نسبت افزایش دمای آب در محدوده 25 تا 50 درجه سانتیگراد افزایش می یابد و بالای 50 درجه سانتیگراد ثابت باقی می ماند.

استفاده از نمک فلزات دو ظرفیتی فسفاتها بازدارنده خوردگی خوبی در دمای بین 30 تا 80 درجه سانتیگراد دارند ولیبا توجه به اینکه فیلم محافظت کننده در دمای بالای 60 درجه سانتیگراد ضخیم می شود و اغلب به رسوب تغییر ماهیت می یابد بنابر این باید کنترل رسوب گذاری مناسبی انجام گیرد.

4-6-جریان آب

در آب خنککننده، سرعت خوردگی بر روی فلز کربن استیل بر اساس سرعت نفوذ اکسیژن محلول به سطح کربن استیل تعیین می شود. بنابر این در سرعتهای بالاتر جریان آب سرعت خوردگی کربن استیل بیشتر می شود.

به دیگر سخن در حضور بازدارنده خوردگی تاثیر بازدارنده خوردگی بطور کلی در سرعتهای بالاتر جریان آب بیشتر است زیرا سرعت نفوذ بازدارنده خوردگی بر روی فلز با افزایش سرعت جریان آب افزایش مییابد. بنابر این سرعت جریان آب مناسب مورد نیاز است تا تاثیر بازدارنده خوردگی بیشترین مقدار را داشته باشد.

5-رسوب و جلوگیری از رسوبگذاری

انواع ترکیباتی که در آب خنککننده موجود هستند شامل موارد زیر است:

- کربنات کلسیم

- فسفات کلسیم و روی

- سولفات کلسیم

این ترکیبات رسوبگذار عموما میل به رسوبگذاری و چسبیدن به صورت رسوب روی سطح مبدل حرارتی را دارند زیرا در دما وPH بالا حلالیت این ترکیبات کاهش مییابد.

از آنجاییکه هدایت حرارتی رسوب به شدت در مقایسه با جنس تیوبها پایین است رسوبات چسبیده به تیوبها ، بازده حرارتی مبدل حرارتی را به شدت کاهش میدهد.رشد رسوبگذاری در تیوبها ممکن است به مسدود شدن تیوبها منجر شود.

5-1-انواع و مشخصات مواد رسوبگذار

5-1-1-کربنات کلسیم

در سیستم آب خنک کننده کربنات کلسیم به عنوان یکی از عمدهترین رسوبها شناخته می شود.رسوب گذاری کربنات کلسیم در PH بالا به آسانی انجام می گیرد و با توجه به اینکه سطوح کاتدی فلز PH بالاتری دارد بنابر این کربنات کلسیم میل به رسوب گذاری در سطوح کاتدی فلز را دارد.کربنات کلسیم رسوب کرده به عنوان حایل نفوذپذیری اکسیژن محلول عمل کرده و به عنوان بازدارنده خوردگی عمل می کند.

5-1-2-فسفات کلسیم

در سیستمهای خنک کننده ارتو فسفات ها یا پلی فسفات ها به عنوان بازدارنده خوردگی استفاده می شوند. پلیفسفاتدر دمای بالا به ارتو فسفات هیدرولیز می شود.هیدرولیز پلی فسفاتها در آب خنک کننده ممکن است 40 تا90 درصد است و این در صد با توجه به زمان اقامت آب در گردش تغییر می کند.

5-1-3-سولفات کلسیم

سه نوع سولفات کلسیم موجود است . دی هیدرات(CaSO4.2H2O) که در زیر 98 درجه سانتیگراد پایدار است.همی هیدرانت (CaSO4.1/2H2O) بین 98 تا 170 درجه سانتیگراد پایدار است و نمک انیدرات CaSO4که در بالای 170 درجه سانتیگراد پایدار است. رسوب سولفات کلسیم بسیار سخت است و به سختی توسط شستشوی شیمیایی برطرف میشود.

انحلال سولفات کلسیم حدودا 40 برابر بیشتر از کربنات کلسیم است بنابر این از طریق تزریق اسید سولفوریک و کنترل PH آب خنک کننده از رسوب کردن کربنات کلسیم جلوگیری می شود. در آبیکه سختی کلسیم آن بالا است ممکن است در دمای مشخصی سولفات کلسیم رسوب کند.انحلال سولفات کلسیم با افزایش دما تا 37 درجه سانتیگراد افزایش مییابد و در بالای 37 درجه سانتیگراد شروع به کاهش میکند.

5-1-4-سیلیس و سیلیکات منگنز

از آنجاییکه مقدار یون HSO3درPH های بالای 9افزایش می یابد در نتیجه باعث افزایش انحلال سیلیسمی گردد. افزایش غلظت اسید سیلیسیک منجر به افزایش غلظت مونومرها برای واکنش پلیمریزاسیون شده ومولکول هایاسید سیلیسیک به هم متصل شده و به پلیمر با ساختمان مشخص تبدیل می شوند.

وزن مولکولی پلیمر افزایش می یابد وتحت این شرایط پلیمر ته نشین شده ورسوب سختی رابوجود می آورد. برای آنکه سیلیس رسوب نکند باید غلظت آن زیر حلالیت نگه داشته شود.

سیلیکات منیزیم شامل 4 نوع است فورستیت Mg2SiO4.3H2O کریزولیت MgSi2O5(OH)4 تالک MgSi4O10(OH)2 و سپیوتایل Mg2Si3O7.5OH نوع تالک معمولا در رسوب منیزیم سیلیکات سیستم آب خنککننده یافت میشود.

افزایش دما، انحلال سیلیس را افزایش میدهد در حالتی که سیلیکات منیزیم باشد رسوبگذاری حتی بعد از یک ماه در دمای 20 درجه سانتیگراد اتفاق نمیافتد.اما در مدت زمان کوتاهی در 70 درجه سانتیگراد رسوب میکند.بنابراین افزایش دما بشدت سرعت رسوبگذاری سیلیکات منیزیم را افزایش میدهد.

6-مکانیزم تشکیل رسوب و عملکرد بازدارنده رسوب

مواد محلول به شکل یون، یونهای کمپلکس و مولکولهای واحد در محلول رقیق هستند تحت شرایطی تعداد کمی یا دهها مولکول با هم ترکیب شده و هسته کریستالی در محلول فوق اشباع را تشکیل میدهند. هسته ها مجددا حل شده و هنگامیکه آنها از اندازه ذرات بحرانی کوچکتر هستند (هسته بحرانی) کریستالها در این حالت شروع به رشد میکنند .

هنگامیکه اندازه آنها بزرگتر از اندازه بحرانی میشود, بعد از گذشت چند دوره انگیزش، کریستالها در محلول فوق اشباع شروع به رشد میکنند. دوره انگیزش در محلول با درجه اشباع کمتر طولانیتر است و در محلول با درجه اشباع بالاترکوتاهتراست.

در مواردی مانند کربنات کلسیم و فسفات کلسیم که انحلال بصورت معکوس با دما کاهش مییابد درجه اشباع بالاتر و دوره انگیزش کوتاهتر میشود زیرادر محلول هایی با دمای بالاتر،کریستالهای آن به آسانی رسوب میکنند .

افزایش سرعت جریان آب دوره انگیزش را کوتاه میکند زیرا باعث افزایش نوسان برخورد مولکولی با یکدیگر میشود. هنگامیکه اندازه هسته کریستالی بزرگتر از هسته بحرانی میشود کریستال شروع به رشد میکند .

سرعت رشد کریستال توسط سرعت نفوذ جسم حل شده بر روی سطح کریستال و سرعت رسوبگذاری جسم حل شده بر روی کریستال تعیین میشود. نیروی محرکه نفوذ ذرات حل شده براساس اختلاف بین غلظت جسم حل شده در سطح کریستال و در محلول است.

سایر عواملی که بر سرعت نفوذپذیری تاثیرگذار هستند عبارتند از سرعت جریان، دما، ویسکوزیته محلول و ..... است.

برای جلوگیری از رشد کریستالها سه روش زیر انجام میگیرد

- جلوگیری از رشد کریستالها

- جلوگیری از تشکیل کریستال ها یا هسته بحرانی

- پراکنده کردن کریستال

هسته کریستال فقط در محلولهای فوق اشباع تشکیل میگردد. برای جلوگیری ازتشکیل هسته کریستال و در نتیجه رسوبگذاری استفاده از تزریق اسید و کنترل pHیکی از راه های معمول است.

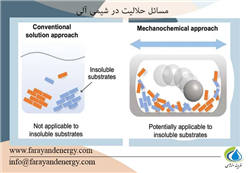

در این حالت ترکیبات رسوب در شرایطی غیر اشباع نگه داشته میشود. در محلولهای فوق اشباع بازدارنده رسوب برای جلوگیری از رسوب استفاده میشود. از معمولترین بازدارندههای رسوب می توان به پلیفسفاتها، فسفوناتها و پلی الکترولیتها با وزن مولکولی پایین با یک گروه کربوکسیلیک اشاره کرد. گروه عاملی پلیمر بازدارندههای رسوب توانایی شلاتهکردن کاتیونها که در ترکیب رسوب هستند را دارند.

ترکیبات شلاتهکننده مانند EDTA (اتیلن دی آمین تترا استیک اسید) و NTA (نیتریلو تری استیک اسید) نیز توانایی شلاتهکردن با کاتیونها را دارند. مکانیزم بازدارندگی رسوب آنها از بازدارندههای خوردگی متفاوت است.

ترکیبات شلاتهکننده نیاز به غلظت معادل استوکیومتری با غلظت کاتیونها برای جلوگیری از رسوب دارند. به بیان دیگر بازدارندههای رسوب به غلظت های کم برای جلوگیری از رسوب نیاز دارند و غلظت ها معادل استوکیومتری غلظت کاتیون ها نیست.

ترکیبات شلاتهکننده نمیتوانند بر روی کریستال جذب شوند در حالی که بازدارندههای رسوب میتوانند بر روی کریستال جذب شوند. بنابراین ترکیبات شلاتهکننده از طریق تشکیل ترکیبات شلاته با کاتیون از رسوبگذاری و واکنش با آنیون ها جلوگیری میکنند.

در حالی که بازدارندههای رسوب بر روی مکانهای فعال رشد کریستال جذب میشوند و از رشد آنها جلوگیری میکنند. بنابراین مقادیر کم غیر استوکیومتری بازدارندهها تاثیر بازدارنده رسوب بسیار خوبی را نشان میدهد. عملکرد بازدارنده رسوب ، بازدارندهخوردگی با تزریق غیر استوکیومتری به عملکرد آستانه نامیده میشود.

تعدادی از گروههای عاملی بازدارنده رسوب روی کریستال جذب می شوند اما باقی آنها بر روی کریستال جذب نمیشوند و باعث ایجاد بار الکتریکی کریستال میشوند. بنابراین نیروی دافعه الکتریکی استاتیکی کریستال افزایش یافته و کریستالها در شرایط پراکنده نگه داشته می شوند.

در سیستم کولینگ بسته جسم حل شونده بطور پیوسته تامین نمیگردد. بنابراین درجه اشباع و سرعت رشد کریستال بتدریج کاهش مییابد. در سیستم آب خنک کننده در گردش باز درجه اشباع بسرعت کاهش نمی یابد. برای اینکه جسم حلال به طور پیوسته از طریق آب جبرانی به سیستم اضافه می شود و در چنین شرایطی رشد کریستالها اتفاق می افتد.

بنابراین سرعت رشد کریستالها در سیستم آب خنککننده باز سریعتر از سیستم آب خنک کننده بسته است. در سیستم باز رسوب درصورتیکه زمان اقامت سیستم آب خنککننده کوتاهتر از دوره انگیزش باشد به سختی تشکیل میگردد. در حالی که بازدارنده رسوب به سیستم آب خنککننده در گردشی که زمان اقامت طولانی دارد باید اضافه شود. زیرا رسوب میتواند در یک دوره زمانی بسیار کوتاه در شرایطی که بادارنده خوردگی وجود ندارد شکل بگیرد.

در حال حاضر سیستم آب خنککننده باز در سیکل تغلیظ بالاتر به منظور صرفهجویی در مصرف آب استفاده میشود. در تعدادسیکل عملیاتی بالازمان اقامت افزایش یافته و در نتیجهpH و غلظت جسم حل شونده در آب خنک کننده نیز افزایش می یابد. بنابراین استفاده از بازدارنده رسوب روز به روز بیشتر مورد استفاده قرار میگیرد.

6-1-انواع و تاثیرات بازدارنده رسوب

6-1-1-انواع بازدارنده رسوب

تعدادی از فراوردههای گیاهی طبیعی مانند لیگنین و تانین مدت زمان طولانی است که بعنوان ماده موثره بازدارنده رسوب کربنات کلسیم و هیدروکسید روی شناخته شدهاند. این فراورده های طبیعی به عنوان بازدارنده مواد مناسبی و پایداری نیستند زیرا خصوصیات شیمیایی و فیزیکی آنها بسیارمتغیر است و بستگی به مکان تولید و مواد اولیه دارد و فقط بر روی ترکیبات رسوبگذار کمی موثر هستند.

پلیفسفاتها نخستین بار در سال 1936بعنوان بازدارنده رسوب در سیستم آب خنک کننده و برای جلوگیری از رسوبگذاری کربنات کلسیم و در غلظت پایین مورد استفاده قرار گرفتند. تاثیر بازدارنده خوردگی آنها در سیستم های آب خنک کننده که زمان اقامت آنها طولانی و یا دما در آن بالا است به دلیل هیدرولیز پلی فسفاتها نامناسب است.

در حال حاضر تعدادی از فراورده های آلی سنتیتیکی مانند پلیمرها، فسفوناتها و پلیالفسفات استرها که تاثیر خوبی برای جلوگیری از رسوبات کلسیم کربنات، کلسیم فسفات دارند کشف شده اند. این مواد بطور گسترده برای مصارف بازدارنده رسوب استفاده میشوند زیرا براحتی هیدرولیز نمی شوند.

در حال حاضر بازدارندههای رسوب معمول شامل موارد زیر هستند:

- فسفوناتها:

آمینوتری متیلن فسفونات- فسفونوبوتن تری کربوکسیلات و...

- پلیمرها:

اکریلیک اسید هموپلیمر، اکریلیک اسید پایه ترپلیمرها، مالئیک انیدرات هموپلیمر، مالئیک انیدرات کوپلیمر ...

- متفرقه:

سدیم لیگنین سولفونات

6-1-2-تاثیر بازدارندههای رسوب

جدول 4بازدارنده های رسوب موثر بر روی ترکیبات رسوبی مختلف را نشان می دهد. بدیهی است که تاثیر بعضی از بازدارنده های رسوب بر روی ترکیبات با رسوب مشخص بیشتر و بر روی برخی دیگر کمتر اثر گذار است.

جدول 4 تاثیر بازدارنده رسوب بر ترکیبات مختلف رسوب

Effective Inhibitor | Scale Component |

Phosphonates Maleic acid homopolymer Acryl acid homopolymer | Calcium carbonate |

Acryl acid based terpolymer Maleic acid based copolymer | Calcium phosphate And zinc phosphate |

همچنین زمانیکه بازدارنده خوردگی با پایه نمک فلز دو ظرفیتی فسفات به تنهایی مورد استفاده قرار میگیرد و هنگامیکه با بازدارنده رسوب ترکیب میگردد مشاهده می شود کاهش شدیدی در سرعت رسوبگذاری رسوب با اضافه کردن بازدارنده رسوب بوجود میآید.

6-2-فاکتورهای موثر بر بازدارنده رسوب

6-2-1-کیفیت آب

تشکیل رسوب تحت تاثیر غلظت ترکیبات رسوبگذاری مانند (سختی کلسیم، غلظت فسفات و غیره) pH، غلظت بازدارنده رسوب و سایر ترکیبات موجود در آب است. اندیسهای مختلفی برای ارتباط این فاکتورها و رسوبگذاری پیشنهاد شدهاند و برای تشخیص تشکیل رسوب مورد استفاده قرار میگیرند اندیس اشباع لانگلایر برای کربنات کلسیم ، اندیس گرین و همکاران برای فسفات کلسیم و معادله کوبو و همکاران برای تعیین pH بحرانی رسوب کلسیم فسفات

6-2-2-دمای آب

سرعت ترسیب رسوب بسیار وابسته به کیفیت آب، نوع بازدارنده خوردگی و حضور بازدارنده رسوب است . سرعت رسوبگذاری در دمای 50 درجه سانتیگراد یا بالاتر برای آب افزایش مییابد و مشکلات رسوب بعضی مواقع در دمای بالاتر از 60 درجه سانتیگراد اتفاق می افتد.

6-2-3-سرعت جریان آب

در مواردی که سرعت جریان آب افزایش مییابد سرعت رسوبگذاری کاهش مییابد مثلا سرعت رسوبگذاری در سرعت جریان آبm/s 6/0 حتی بدون وجود بازدارنده رسوب حدود یک پنجم سرعت رسوب گذاری در سرعت جریان m/s 2/0 است . همچنین تاثیرات بازدارنده رسوب در سرعت جریان آب (بالای m/s 3/0) تمایل به پایدار شدن دارد.

6-2-4-فلاکس حرارتی و دمای سطح مبدل حرارتی

سرعت رسوبگذاری با افزایش سرعت جریان آب کاهش مییابد و در این حالت دمای سطح مبدل حرارتی در قسمتی که در تماس با آب است کاهش مییابد.

رابطه بین تاثیر تصفیه آب و دمای سطح تیوب درسمت آب خنککننده بصورت تابعی از سرعت جریان آب ، دمای آب و فلاکس حرارتی محاسبه شده و با نتایج تجربی رسوب در شرایط واقعی مورد بررسی و ارزیابی قرار گرفته است.

براساس نتایج اندازهگیری شده مشاهده میشود بیشتر مشکلات رسوبگذاری در مبدلهای حرارتی زمانی اتفاق می افتد که دمای سطح تیوب قسمت آب خنک کننده حتی اگر بازدارنده رسوب هم استفاده شود بالای 90 درجه سانتیگراد باشد.

رابطه بین سرعت جریان آب، دما و فلاکس حرارتی، دمای تیوب ها در قسمت آب خنککننده مبدلهای حرارتی نشان میدهد که با افزایش سرعت جریان از m/s2/0 به m/s 6/0 و در دمای آب 50 درجه سانتیگراد ، دمای تیوبها در قسمت آب خنک کننده ، 15 درجه سانتیگراد کاهش مییابد. این کاهش در دمای تیوب ها به عنوان یک عامل در کاهش سرعت رسوبگذاری درنظر گرفته میشود.

درشرایطی که تنها از بازدارنده خوردگی استفاده شود و از بازدارنده رسوب استفاده نگردد , مقدار بحرانی که رسوبگذاری در آن اتفاق میافتد برای فلاکس حرارتkcal/m2.h 104×3- 104×2 و دمای تیوب ها در قسمت آب خنک کننده حدود 60 درجه سانتیگراد است.

6-2-5-زمان اقامت

مدت زمان اقامت که بازدارنده رسوب میتواند تاثیر بازدارنده رسوب را در خود نگهدارد محدود است و بستگی به نوع بازدارنده خوردگی و رسوب دارد. معمولا زمان اقامت بحرانی بین 150 تا 300 ساعت درنظر گرفته میشود.

7-روشهای دیگر کنترل رسوب

7-1-کنترل PH

تزریق (اسید سولفوریک و اسیدکلریدریک) به منظور کنترل PH آب خنک کننده طی سالیان متمادی به منظور جلوگیری از رسوبگذاری نمکهای کلسیم ، نمک های فلزی دو ظرفیتی و فسفات ها مورد استفاده قرار گرفته است.

انحلال مواد تشکیل دهنده رسوب معمولا با کاهش pH افزایش مییابد. بنابراین با کاهش PH آب خنک کننده از رسوب کردنترکیبات رسوب گذار جلوگیری میشود.

در کربن استیل ، مس و آلیاژهای مس زمانی کهpH 5/6 یا کمتر می شود،به سرعت خوردگی اتفاق می افتد و محدوده موثرpHبرای جلوگیری از ته نشینی رسوب در محدوه باریک بین 7 تا 5/7 است.

بنابراین برای کنترل دقیق PH سیستم کنترل تزریق اسید مورد نیاز است.از آنجاییکه کار با اسیدهای سولفوریک و کلریدریک خطرناک هستند, بنابراین جلوگیری از رسوب گذاری با استفاده از تزریق اسید به تنهایی کمتر و کمتر مورد استفاده قرار میگیرد.

در شرایطی که مفدار سختی کلسیم آب در گردش بالا است بازدارند رسوب به همراه کنترل pH مورد استفاده قرار میگیرد. در بعضی موارد محدوده pH موثر در بازه 5/8-7 کنترل می شود.

7-2-بهبود شرایط عملیاتی مبدل حرارتی

همانطور که قبلا اشاره شد, سرعت رسوبگذاری تابعی از سرعت جریان آب، دمای آب و دمای سطح تیوب های مبدل حرارتی در قسمت آب خنک کننده و فلاکس حرارتی مبدل حرارتی است.بنابراین یکی از روشهای موثر جلوگیری از رسوب کنترل شرایط عملیاتی قسمت آب در گردش مبدل حرارتی است.

افزایش جریان آب بسیار موثر در جلوگیری از رسوب است. هرچند این موضوع بعنوان یک روش کمکی است واستفاده از بازدارندههای رسوب برای جلوگیری از رسوبگذاری به عنوان یک روش موثر برای جلوگیری از رسوب است.

7-3-نرم و دمین کردن آب جبران

در شرایطی که تعداد سیکل عملیاتی بالاست و آب خیلی سخت استفاده میشود, مانند آب با سختی کلسیم ppm250 از آب جبرانی برای سیستم آب خنککننده استفاده میشود. بنابراین در بعضی مواقع با استفاده از پیش تصفیه آب جبرانی را نرم میکنند.

برای جلوگیری از مشکل رسوب از آب دمینرالایز استفاده میشود که همه نمکهای محلول در آن حذف شده است. درسیستم آب خنککننده باز به دلیل هزینههای بالا برای تولید مقادیر زیاد آب جبرانی به ندرت از آب دمینرالایز استفاده می شود , ولی امروزه با کاهش منابع آب در ایران و مشکلات بهره برداری از آب با سختی بالا استفاده از آب نرم به عنوان آب جبرانی افزایش یافته است.

آب دمینرالایز تنها در برجهای خنککننده بسته به دلیل مقادیر آب جبرانی کم و هزینههای کم آن بیشتر مورد استفاده قرار میگیرد. بطور مشخص استفاده از آب دمینرالایز یک روش موثر برای جلوگیری از رسوب در سیستمهایی است که بار حرارتی زیاد دارندو با روش معمول بهبود سیستم با استفاده ازبازدارندههای رسوب عملکرد مناسبی ندارند.

در این مورد مطالعه کنید:

مواد شیمیایی برج های خنک کننده، بایوساید و بایودیسپرسانت

منابع:

www.Wstagcc.org

www.Worldwatercouncil.org

www.Awwa.org

www.Irwwa.com

0 نظر