فرایند سولفورزدایی از ترکیبات نفتی و گازی چگونه انجام می شود؟

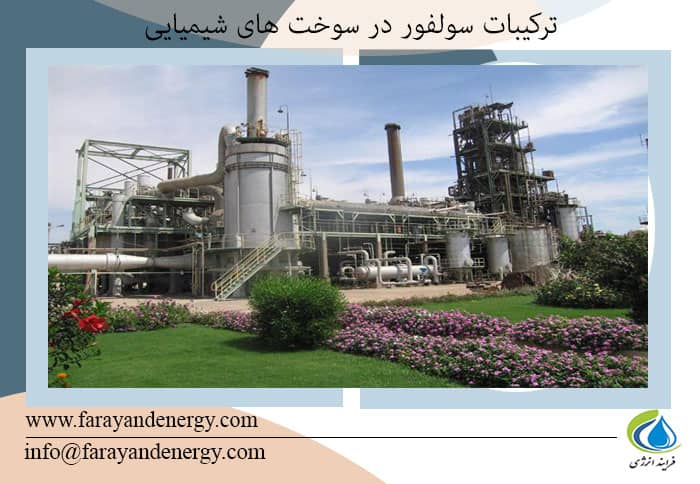

ترکیبات سولفور در سوختهای نفتی( گازوئیل،نفت سیاه،نفت کوره،مازوت)به عنوان یک ناخالصی در فرایند احتراق به اکسید سولفور تبدیل می شود. باتوجه به افزایش مسائل زیست محیطی محدودیت هایی برای کاهش مقدار سولفور موجود در سوخت های روغنی در نظر گرفته شده است.

بر اساس کنوانسیون محیط زیست ماربل از ابتدای سال 2020 سوخت کشتی های دیگر نمی تواند با سولفور بالا باشد و کشتی هایی که سوخت با سولفور بالا مصرف می کنند جریمه یا متوقف می شوند.

بر این اساس سازمان بین المللی دریا نوردی در پاسخ به نگرانی های بین المللی درباره آلودگی ناشی از گاز های مضر موجود در خروجی اگزوز کشتی ها, در نظر دارد قانون کاهش استاندارد مجاز سولفور در سوخت کشتی ،از 5/3 درصد به 5/0درصد وزنی را از اول ژانویه سال2020 لازم اجرایی کند.

این در حالی است که ایران با تولید بیش از 20 میلیون لیتر در روز از مهم ترین تولید کنندگان نفت کوره در جهان است. نکته قابل توجه این است که حتی در صورت تصمیم گیری فوری برای فرایند سولفور زدایی در پالایشگاه های کشور و انتقال تکنولوژی نمی تواند برای سولفور زدایی تمامی این نفت کوره تولیدی با توجه به دوره به ثمر نشستن پروژه ها که حدود 4 سال است اقدام نماید.

روش های سولفور زدایی شامل هیدرو دی سولفوریزاسیون، دی سولفوریزاسیون استخراجی، دی سولفوریزاسیون اکسیدی ، بیو دی سولفوریزاسیون و دی سولفوریزاسیون از طریق آلکیلاسیون ،کلرینولیز و با استفاده از آب فوق بحرانی است. تعداد کمی از این روش ها برای سولفور زدایی نفت سنگین قابل استفاده و یا کار آمد هستند.

این موضوع عمدتا به مشخصات نفت سنگین بستگی دارد ، مشخصاتی مانند بالا بودن ترکیبات گوگردی، بالا بودن ویسکوزیته ، نقطه جوش بالا و رفتار نسوز بودن ترکیبات گوگردی.

تکنولوژی هیدرو دی سولفوریزاسیون(HDS) درترکیب با تکنولوژی حذف کربن مانند Coking و فلوید کاتالیست کراکینگ (FCC) تکنولوژی های صنعتی اصلی برای سولفور زدایی نفت کوره محسوب می شوند.

هر چند این فناوری ها کاملا قادر به سولفور زدایی نفت کوره هستند ولی مقدار کربن موجود در آن ها قابل توجه است . در تمام این فناوری ها که شامل تولید هیدروژن برای واحد HDSمی شود فرآیند در دمای بالا انجام می گیرد . هزینه پالایش (مالی و زیست محیطی )با سنگین تر شدن نفت و مقدار سولفور افزایش می یابد.

سولفور در نفت خام

سولفور پس از کربن و هیدروژن بیشترین ترکیب موجود در نفت است . مقدار متوسط گوگرد موجود در نفت خام بین 03/0تا 89/ 7درصد وزنی متغیر است. ترکیبات گوگردی به دو شکل معدنی و آلی در نفت خام وجود دارند.

سولفور معدنی شامل گوگرد عنصری ، H2S ، پیریت به صورت محلول یا معلق می تواند وجود داشته باشد .ترکیبات آلی گوگرد مانند تیول ،سولفید ها و ترکیبات تیوفنیک منابع اصلی گوگرد موجود در نفت خام هستند. نفت خام با ویسکوزینه و دانسیته بالاتر معمولا دارای مقادیر بیشتری از ترکیبات پیچیده تر سولفور هستند.

سولفید های آلیفاتیک غیر حلقوی (تیو اترها) و سولفید های حلقوی (تیولان ها) در طی فرآیند سولفور زدایی یا بهبود حرارتی به راحتی از سیستم خارج می شوند .به عبارت دیگر سولفور هایی که حلقه آروماتیکی دارند مانند تیوفن . بنزو لوگ های آن (به عنوان مثال بنزو تیوفن، دی بنزوتیوفن، بنزونفتوتیوفن)در مقابل حذف سولفور در فرایند سولفور زدایی و تبدیل حرارتی بسیار مقاومت می کنند.

فناوری های سولفور زدایی

هیدرو دی سولفوریزاسیون (HDS)

هیدرو دی سولفوریزاسیون یکی از رایج ترین روشها در صنعت نفت برای کاهش گوگرد موجود در نفت خام است. بیشتر واحد های HDSاز خوراک نفت و هیدروژن به صورت مشترک از درون یک رآکتور بستر ثابت که با کاتالیست های HDS پر شده است عبور داده می شوند .

کاتالیست استاندارد برای واحد HDS NiMo/Al2O3 وCoMo/Al2O3 هستند ولی انواع بیشتری برای این فرایند وجود دارد . در فرآیند HDS ترکیبات سولفور موجود در ترکیبات سولفور دار H2Sتبدیل می گردند.

هر چند HDSبرای افزایش کیفیت نفت سنگین مورد استفاده قرار می گیرد ولی فعالیت آن تحت تاثیر موارد زیر کاهش میابد.

- ترکیبات فلزی زیاد که باعث تشکیل ته نشست و غیر فعال شدن کاتالیست می شود.

- تشکیل کک و گرایش به تولید فولینگ که باعث غیر فعال شدن کاتالیست می شود.

- اندازه مولکول که دسترسی آن را به کاتالیست های کوچک محدود می کند.

- محافظت استری از گوگرد تیوفن جذب آن برای HDS مشکل می کند .

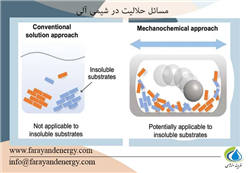

Extractive Desulfurization

سولفور زدایی توسط استخراج به انحلال ترکیبات سولفور دار در حلال بخصوصی بستگی دارد. روش کار فرآیند استخراج مایع -مایع است و دو فاز مایع باید غیر قابل اختلاط با هم باشند.

در تانک اختلاط خوراک ورودی با حلال مخلوط می شود و ترکیبات سولفور دار به دلیل حلالیت بالا تر در حلال به داخل حلال استخراج می شود . سپس در قسمت جدا کننده هیدروکربن از حلال جدا می شوند .

بعد از جدا سازی هیدروکربن تصفیه شده با ترکیبات گوگردی کمتر برای فرایندهای بعدی آماده می شود . با استفاده از تقطیر، ترکیبات سولفور دار از حلال جدا می شود و حلال بازیابی شده به داخل تانک اختلاط برگردانده می شود.

سولفور زدایی توسط استخراج دارای زیر است:

- بازدهی سولفور زدایی استخراجی بدلیل حلالیت ترکیبات سولفوردار در حلال محدود است .

- به منظور ایجاد تفکیک فیزیکی مناسب بین نفت و حلال دو فاز باید غیر قابل اختلاط باشند حلال باید حلالیت تعادلی پایین برای نفت داشته باشد تا اتلاف حلال کم باشد.

- ویسکوزیته نفت و حلال باید پایین باشد تا امکان اختلاط واستخراج را افزایش دهد.

- حلال باید اختلاف نقطه جوش با ترکیبات سولفور داشته باشد تا از نفت استخراج شود . برای استخراج سولفور از نفت سنگین باید از حلال با نقطه جوش کمتر استفاده شود .در این صورت هزینه بازیابی حلال افزایش می یابد.

- حلال بازیابی شده ممکن است حاوی ترکیباتی باشد که از نفت استخراج شده است اما با تقطیر حذف کامل آن قابل دسترسی نیست .در طول بازیابی حلال غلظت این ترکیبات به مرور افزایش می یابد و نیاز به تخلیه آن دارد.

Oxidative desulfurization

دی سولفوریزاسیون اکسیداتیو همانطور که از نام آن مشخص است شامل واکنش شیمیای بین یک اکسید کننده و سولفور است که سولفور زدایی را تسهیل می کند . اگر چه به نظر می رسد ODSپروسس یک مرحله است ولی به لحاظ مفهومی از مراحل مختلفی تشکیل می شود.

مرحله اول اکسیداسیون گوگرد که ماهیت ترکیبات گوگردی را تغیر می دهد. مرحله دوم حذف گوگرد است که از خاصیت ترکیبات اکسیده برای حذف آنها استفاده می کند (برخلاف ترکیبات سولفور غیر اکسیدی ).

از نظر صنعتی تیولها در محیط بازی به دلیل افزایش واکنش پذیری آنها با اکسیژن به سرعت واکنش داده و تبدیل می شوند .بنا به دلایل اقتصادی کاستیک سودا مایع به عنوان باز استفاده می شود و هوا به عنوان اکسید کننده است و کاتالیست درفازهموژن سرعت واکنش را افزایش می دهد.

این فرایند ها برای تیول ها انتخابی هستند وسایر عاملهای سولفور دار تبدیل نمی شوند. بنابراین این نوع شیرین سازی به سولفور زدایی نفت سنگین ربطی ندارد زیرا ترکیبات تیول دربرشهای سنگین بسیار کم است.

نوع ODS بستگی به تبدیل نفت سنگین، اکسیداسیون سولفور به سولفید و ترکیبات تیوفنیک به سولفوکساید وسولفون دارد.

R-S-R'+1/2 O2 → R-(SO)-R'

R-S-R'+1/2 O2 → R-(SO)-R'

R-S-R'+O2 → R-(SO2)-R'

سولفوکساید ها و سولفونها دارای دو خصوصیت هستند که از ترکیبات سولفور غیر اکسیدی متفاوت هستند و سولفور زدایی را تسهیل می کند

1-سولفوکسید ها و سولفون ها قطبی تر هستند که قابلیت انتخاب در استخراج حلال را افزایش می دهد اگر چه اکسیداسیون مشکلات را کاهش نمی دهد مانند به حدر رفتن حلال و هزینه های انرژی در ارتباط بازیافت حلال ولی باعث افزایش انتخاب پذیری استخراج می شود.

2-قدرت پیوند بین CوSهنگامی که سولفور اکسید می شود کاهش می یابد و به همین جهت راحت تر است که سولفور را اکسید شده را با تجزیه حرارتی حذف کرد.

اکسیداسیون به روش های مختلف انجام می گیرد

1-اتو اکسیداسیون

2- اکسیداسیون شیمیایی

3-کاتالیتیک اکسیداسیون

4-اکسیداسیون فتو شیمیایی

5-اکسیداسیون اولتراساند

روش گوگرد زدایی اکسیداسیون یکی از روش های موثر و در دست بررسی در زمینه حذف و تبدیل ترکیبات گوگردی از ترکیبات نفتی است.گوگرد زدایی اکسایشی شامل واکنش شیمیایی بین ماده اکسید کننده و گوگرد است به طوری کلی این روش شامل دو مرحله است.

مرحله اول اکسایش گوگرد که در آن ماهیت ترکیبات گوگردی به سولفوکساید و سولفون(بدون شکستن شدن پیوند کربن گوگرد)اکسید می شوند.سپس این ترکیبات اکسید شده به دلیل افزایش نسبی قطبیت از نفت سبک استخراج می شوند .

در این فرایند پس از تبدیل ترکیبات گوگرد دار به سولفون های معادل آنها عملیات جدا سازی مانند استخراج ،تقطیر و جذب بر روی آنها صورت می گیرد اکسایش مشتقات تیوفنی به سولفون، قطبیت و وزن مولکولی آنها را افزایش می دهد که سبب تسهیل در جدا سازی از طریق استخراج ،تقطیر و جذب می شود .

در میان فرایند های ذکر شده فرایند گوگرد زدایی اکسایشی ODSبیشترین کارایی را در گوگرد زدایی از مشتقات نفتی داراست زیرا فرایند گوگرد زدایی اکسایشی قابلیت انجام دادن واکنش در فاز مایع و دارا بودن شرایط عملیاتی ملایم در دما و فشار پایین را داراست.

ترکیبات گوگردی که بیشترین مقاومت را در روش HDS دارند با روش ODS می توان به آسانی حذف شوند .این روش انتخاب پذیری بالایی برای حذف ترکیبات گوگرد دار دارد و با این روش ترکیبات گوگردی که به شکل تیوفن و سولفید گوگرد در نفت وجود دارند با بکار بردن این روش حذف می شوند.

در فرایند ODS ترکیبات گوگردی موجود در سوخت توسط اکسنده مناسب به سولفون ها و سولفوکسید ها تبدیل شده و سپس این ترکیبات را با فرایند استخراج ،جذب سطحی، تقطیر ، از مشتقات نفتی حذف می کنند .

مزایای روش مورد استفاده نسبت به روش گوگردزدایی اکسایشی همراه با اشعه ماورا بنفش (VODS) می تواند با هزینه کم ، مصرف انرژی پایین، بازدهی بالای فرایند در تبدیل و حذف ترکیبات حلقوی گوگرد ، عدم نیاز به کاتالیست برای شکستن هیدروکربن های مایع، شرایط واکنش در دما و فشار پایین ، عدم حضور گاز هیدروژن در فرآیند اشاره کرد .

از جمله مشکلاتی که در عملیات برای گوگرد زدایی به این روش بوجود می آید می توان به جدا کردن اب و حلال استخراج کننده اشاره کرد ، زیرا وجود آن ها سبب حذف گوگرد کمتری از نفت می گردد.

تا کنون از اکسنده ها و کاتالیست های زیادی استفاده شده است از جمله مهم ترین اکسنده ها می توان به اکسنده های آلی مانند ترشیو بوتیل هیدرو پراکسید، ازن و از مهم ترین کاتالیست ها می توان به کربوکسیلیک اسیدها (اسید استیک)(اسیدفرمیک)و کاتالیست ها جامد(WP/TMA,W/TMA,MO/TMA) را نام برد که در بین این سیستم های اکسایشی، سیستم هیدروژن پراکساید-کربوکسیلیک اسید به دلیل تولید پراسید ها فواید بسیاری را نسبت به بقیه سیستم ها داراست و آن رابه عنوان یک سیستم اکسایشی خوب می شناسند.

هنگامی که یک جسم جامد مانند پروانه موتور با سرعت بالا داخل آب حرکت می کند یا هنگامی که مایع با فشار بالا از یک روزن کوچک عبور داده می شود به دلیل تغییرات فشار و سرعت ، حباب هایی در مناطق کم فشار مایع تولید می شود.

این حباب ها پس از رشد ،در مناطق پر فشار منفجر شده و به هنگام ترکیدن ،انرژی نقطه ای بسیار بالایی ایجاد می کنند به طوری که دما و فشار در نقطه ترکیدن حباب ها می تواند به چند هزار درجه سانتی گراد و چند صد اتمسفر برسد.

اما چون این انرژی بالا به صورت نقطه ای و متمرکز آزاد می شود ،دمای کل سیال تغییر چندانی نمی کند این انرژی می تواند برای همگام سازی و انجام واکنش های شیمیایی مورد استفاده قرار گیرد .

از جمله مزایای استفاده از پدیده کاویتاسیون ،می توان به مصرف اندک انرژی ،حجم بالای فرآوری ،عدم نیاز به حرارت دهی،ابعاد کوچک دستگاه و ......اشاره نمود. یکی از کاربرد های این فناوری پیشرفته استفاده از آن در گوگردزدایی از برشهای مایع هیدرو کربنی به روش گوگرد زدایی اکسایشی (ODS)است

استفاده از فن آوری کاویتاسیون امکان اکسیداسیون مطلوب و در نتیجه گوگرد زدایی با صرف انرژی بسیار کم ،هزینه سرمایه گذاری ثابت پایین و راندمان مناسب در فضای کوچک فراهم خواهد شد.

دو پروسس جداگانه برای کاهش گوگرد موجود در سوخت درنظر گرفته می شود .در قسمت اول که قسمت اکسیداسیون نامیده می شود بیشتر ترکیبات سولفور مانند سولفید ها ،تیول ،تیوفن ها و ......به ترکیبات قطبی تر مانند اکسید های گوگرد و سولفونها تبدیل می گردد.

این موضوع با افزودن اکسیدان و به کمک روش طراحی اختصاصی کاویتاسیون انجام می گیرد. بعد از قسمت اکسیداسیون ترکیبات به قسمت استخراج فرستاده میشود در این قسمت بیشتر ترکیبات قطبی استخراج شده و سوخت با ترکیبات گوگردی کم به دست می آید.

پروسس مورد نیاز برای اکسیداسیون(H2O2 به عنوان بهترین اکسید کننده در میان سایر مواد اکسید کننده ) یک کاتالیست ( به طور مثال اسید ها) و عاملی برای انتقال فاز هنگامی که انتقال جرم بین فاز مایع و فاز نفتی به عنوان یک عامل کاهنده سرعت مطرح است (به منظور افزایش سینتیک واکنش ناهمگن مایع – مایع )در واقع عامل انتقال فاز توانایی تشکیل کمپلکس با اکسیدانت در فاز مایع انتقال در طول لایه مرزی را دارد.

سنتز ODS می تواند در موارد زیر انجام گیرد

- در محیط اسیدی

- توسط عامل اکسید کننده

- توسط اکسیداسیون کاتالیستی4-توسط اتواکسیداسیون

- توسط اکسیداسیون فتوشیمیایی

- توسط اکسیداسیون اولتراساند .

روشهای مختلفی برای گوگردزدایی از ترکیبات نفتی و فراورده های پالایشگاهی پیشنهاد شد که روش های پیشنهادی شامل موارد زیر است:

هیدرو دی سولفوریزاسیون ، گوگرد زدایی استخراجی ،گوگرد زدایی اکسیداتیو ،گوگردزدایی بیولوژیکی ،گوگرد زدایی بر پایه آلکیله کردن

، گوگردزدایی بر پایه کلرونولیز و گوگرد زدایی با استفاده از آب فوق بحرانی. علیرغم انواع روشهای گزارش شده در این مقاله ، تعداد کمی از این استراتژیها برای گوگردزدایی نفت سنگین مناسب هستند. دلیل آن عمدتا به خواص نفت سنگین مانند بالا بودن مقدار گوگرد در نفت سنگین ،گرانروی زیاد ، نقطه جوش زیاد و نسوز بودن ترکیبات گوگردی مربوط است.

منابع :

www.Wstagcc.org

www.Worldwatercouncil.org

www.Awwa.org

www.Irwwa.com

0 نظر