۴ - دستگاه هاي كنترل ذرات

قبل از انتخاب دستگاه های كنترل ذرات تعدادي پارامتر بايد تعيين شود. در بين مهمترين داده هاي مورد نياز ، پارامترهاي زير از اهميت بيشتري برخوردارند:

- خواص فيزيكي، شيميايي ذرات

- محدوده دبي حجمي جريان گاز

- محدوده غلظت مورد انتظار ذرات ( بار ذرات )

- دما و فشار جريان هوا

- رطوبت

- طبيعت فاز گاز ( مانند خورندگي ، حلاليت و غیره)

- شرايط مورد نياز براي گاز تصفيه شده ( گاز پس از خروج از سيستم تصفيه)

آخرين مورد بسيار مهم است زيرا بازدهي مورد نياز در سيستمهاي كنترل ذرات را تعيين مي كند و اينكه غلظت ذرات خروجي چقدر بايد باشد تا استانداردهاي زيست محيطي منطقه حفظ شود. و آيا نياز است يك دستگاه نصب شود يا بايد چند دستگاه به صورت سري قرار گيرد. در اغلب مواقع، ملاحظات فوق، مهندس طراح را در انتخاب يك يا دو نوع دستگاه كنترل محدود مي كند.

در زير پنج وسيله متداول كنترل ذرات كه در ادامه به آنها اشاره ميشود، قيد شده اند :

- اتاقكهاي رسوب دهي ثقلي) (Gravity settling Chamber

- جداكننده هاي سانتريفوژي (Cyclon)

- جمع آورنده هاي مرطوب (Wet collector)

- فيلترهاي پارچه اي) (Fabric filter

- رسوب دهنده هاي الكترواستاتيك (Electrostatic Precipitator)

۴-۱ اتاقك هاي رسوبدهي

حذف ذرات در اتاقك هاي رسوبدهي به كمك نيروي ثقلي است. هنگاميكه سرعت ته نشيني ذرات بزرگتر از cm/s 13 باشد ، اين اتاقك ها بازدهي خوبي دارند.

بطور كلي اتاقك هاي رسوبدهي براي ذرات بزرگتر از 5 ميكرومتر (در دانسيته كم ) و ذرات تا 10 ميكرون ( با دانسيته بالا) قادر به جداسازي ذرات هستند. براي ذرات كوچكتر بايد فاصله اي كه هوا به طور افقي طي ميكند زياد شود كه اين امر باعث مي شود كه حجم اتاقك اضافه شود.

يك نمونه از اين اتاقك ها در شكل 5-4 ملاحظه مي شود. براي اينكه بازدهي اين اتاقك ها خوب باشد و از خروج ذرات ته نشين شده جلوگيري به عمل آيد بايد سرعت عبور گاز از داخل اتاقك يكنواخت و نسبتاً پائين باشد مثلاً كمتر از cm/s300 تا ترجيحاً كمتر از cm/s30 پيشنهاد مي گردد.

بطور تئوري ، حداقل اندازه ذره اي كه با بازدهي 100% در اين روش جدا ميشود را مي توان به طريق زير حساب كرد . مطابق شكل 5-4 زمان مورد نياز براي اينكه ذره اي با قطر dp فاصله اي عمودي به اندازه H را طي كند و از جريان گاز خارج شود بايد برابر يا كمتر از زمان مورد نياز براي طي مسافت افقي L باشد.

براي حذف صددرصد ذره اي با قطر dp بايد اين دو زمان برابر شوند. از اينرو براي جريان يكنواخت گاز در داخل مجرا بدون هيچ اختلاط اين زمان برابر است با :

شكل 5-3 : شكل اتاقك رسوبدهي ثقلي

ويژگيهاي اصلي اتاقكهاي رسوبدهي عبارت است از :

- مصرف انرژي بسيار كم يا هزينه پائين انرژي

- هزينه نگهداري پائين

- هزينه راه اندازي و نصب پائين

- قابلیت اعتماد بالا

- اندازه فيزيكي بسيار بزرگ

- بازدهي كم تا بسيار كم

دو خصوصيت آخر خصوصاً زماني صدق مي كند كه ذراتي كه بايد جمع آوري شوند بسيار ريز تا اندازه متوسط باشند. نتيجه كلي اينكه، اتاقك هاي رسوبدهي به عنوان پيش تصفيه گاز براي گرفتن ذرات بزرگ به كار ميرود.

عمليات پيش تصفيه، بخصوص وقتي كه ذرات معلق درشت قادر باشند دستگاه هاي حساستر را دچار تخريب نمايند، بسيار مفيد هستند. گرچه اتاقك هاي رسوبدهي را ميتوان از مواد مختلف ساخت، اما اين سيستمها به دليل نياز به حجم و فضاي زياد كمتر مورد استفاده قرار مي گيرند.

۴-۲ جداكننده هاي سيكلوني

جداكننده هاي سيكلوني جمع آورندههاي سيكلوني دستگاه هايي براي پاكسازي گازها از ذرات معلق هستند. با بكارگيري نيروي سانتريفوژي توسط به چرخش درآوردن جريان گاز، ذرات معلق ( اعم از جامد يا مايع ) از جريان گاز جدا ميشود.

اين جداكنندهها ميتوانند يك دستگاه حجيم و بزرگ يا تعدادي محفظه هاي لوله اي شكل كوچك باشند كه به صورت سري يا موازي قرار ميگيرند. اين دستگاهها ميتواند يك واحد ديناميكي شبيه هواده يا هواكش باشند. وقتي واحدهاي جداكننده به صورت سري قرار گيرند، بازدهي حذف ذرات، افزايش مي يابد و اگر به صورت موازي قرار گيرند، حجم گاز عبوري بيشتر خواهد شد.

دو نوع جدا كننده سيكلوني يكي با پره هاي عمودي و ديگري نوع سيكلون معمولي يا پيچدار وجود دارد. تنها تفاوت بين اين دو نوع، نحوه ورود گاز به داخل استوانه براي ايجاد حركت چرخشي به گاز است .

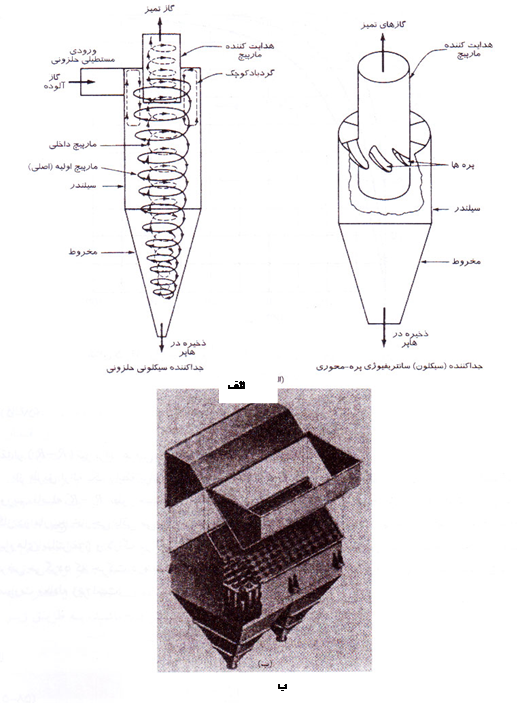

در سيكلون خشك ساده ( شكل 5-4(الف) سمت چپ ) حركت چرخشي با ورود گاز به صورت مماسي حاصل مي شود. ورودي آن با مقطع چهارگوش است كه به تدريج با يك زاويه 180 درجه به بدنه استوانه اصلي متصل ميگردد.

شكل 5-4 (الف) سمت راست يك سيكلون با پره هاي محوري را نشان مي دهد. در اين شكل مي بينيم كه سيكلون به كمك پرههايي كه بطور محوري اطراف لوله خروجي قرار گرفته، حركات چرخشي گاز را در داخل بدنه ايجاد ميكند.

در هر دو نوع سيكلون عملكرد سيستم، به خصوصيت اينرسيايي (سكون) ذرات بستگي دارد كه هنگام تغيير جهت گاز راستاي حركت خود را حفظ كرده و به طرف ديواره سيكلون حركت ميكند. بدين جهت اين جمع آورنده ها را رسوبدهنده هاي اينرسيايي ميگويند.

در واقع نيروي سانتريفوژي مربوط به سرعت زياد چرخش ، ذرات را به ديواره خارجي سيكلون پرتاب كرده و ذرات از ديوار به سمت مخروط پائين هدايت شدند و وارد قيف انتهايي(hopper) ميشوند. گازي كه با حركت به سمت پائين سيكلون پاكيزه شده در يك حركت چرخشي به سمت بالا حركت كرده و وارد قسمت خروج گاز در بالاي سيكلون شده و به بيرون هدايت ميشود. شكل 5-4(ب)يك سيكلون چندتايي را نشان ميدهد.

شكل 5-4 : الف) دو نوع جداكننده سيكلوني برحسب نحوه ورود گاز. ب) جداكننده سيكلوني چندتايي

سيكلون ها معمولاً براي حذف ذرات 10 ميكرومتري يا بالاتر كاربرد دارند. بطور كلي سيكلون هاي متداول به ندرت ذرات را با بازدهي بيش از 90 درصد حذف ميكنند مگر اينكه اندازه ذرات 25 ميكرومتر يا بيشتر باشد. سيكلون هـايي بـا بازدهي بالا هم براي گرفتن ذرات تا 5 ميكرومتر ساخته شده اند.

معمولاً هر قدر قطر سيكلون كوچكتر باشد و سرعت گاز بيشتر باشد، بازدهي براي ذرات كوچكتر بهتر است. اما اگر سرعت از يك حدي بالاتر رود به علت ايجاد تلاطم، حركت ذرات در جهت مخالف افزايش يافته و يا ذرات رسوب كرده مجـدداً بـه جريان گاز برميگردد.

كه در نتيجه، بازدهي دستگاه كاهش مييابد. غلظت گرد و غبار در گاز محدوديتي ندارد .برخي از طراحان اين سيستمها بر اين عقيده هستند كه اگر بار ذرات بيشتر باشد بازدهي اضافه ميشود. به كمك سيكلون ها مي توان حتي تا 27000 گرم غبار در متر مكعب هوا را تصفيه كرد.

بدون توجه به طراحي، بازدهي براي گروههاي مختلف ذرات براي هر سيكلون، براي اندازه مشخصي از ذرات، به سرعت كاهش مييابد. اين امر در شكل 5-5 ملاحظه مي شود. در اين شكل منحنيهاي حذف ذرات براي چند نوع سيكلون ملاحظه مي گردد.

در سيكلون با حجم بالا، بازدهي فداي نرخ بالاي هواي ورودي شده است . دستگاه هايي با اين نحوه عملكرد به عنوان پيش تصفيه براي حذف ذرات بزرگ قبل از ورود به دستگاه هاي حساس تر استفاده مي شوند.

شكل 5-5 : بازدهي جمعآوي جزئي به عنوان تابعي ازابعاد ذرات براي چند نوع سيكلون

جدول 5-3 بازدهي كلي سيكلون را نشان ميدهد. براي يك سيكلون خاص بسته به اندازه ذرات جمع آوري شده و نوع عمليات ممكن است بيش از يك كلاس بازدهي در نظر گرفته شود.

اندازه ذرات (میکرومتر) | سیکلون معمولی | سیکلون با راندمان بالا |

5> | 50> | 80-50 |

20-5 | 80-5 | 95-80 |

50-15 | 95-80 | 99-95 |

40< | 99-95 | 99-95 |

جدول 5-2 : بازدهي جمعآوري ذرات در سيكلونها

شكل 5-6 : بازدهي سيكلون برحسب نسبت اندازه ذره

L1 = 2Dº L2 = 2Dº H = Dº/2 W = Dº/4 De = Dº/2 Dd = Dº/4 | طول استوانه طول مخروط ارتفاع ورودي عرض ورودي قطر استوانه خروجي قطر خروجي غبار |

جدول 5-4 : نسبت هاي فيزيكي سيكلون استاندارد

هزينه سيكلون ها حتي در انواعي كه بازدهي بالا دارند، نسبت به ساير دستگاه هاي كنترل با بازدهي بالا ناچيز است . سيكلون هاي با محور پرهدار به دليل امكان خوردگي پره ها بخصوص وقتي با ذرات خورنده سر و كار داريم، از امتياز كمتري برخورداراند و امكان گرفتگي بين پره ها نيز وجود دارد. عمدهترين عيب سيكلون ها اين است كه افزايش بازدهي منجر به افزايش اندازه و هزينه آن مي شود.

این مقاله ادامه دارد ...

قسمت اول مقاله روش های کنترل ذرات معلق را از اینجا میتوانید مطالعه نمایید.

0 نظر