۴-۳ جمع آورنده هاي تر (Wet collectors)

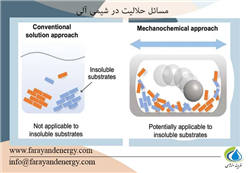

در جمع آورنده هاي تر يك مايع كه معمولاً آب است براي به دام انداختن ذرات گرد و غبار يا افزايش اندازه آئروسل ها بكار ميرود. در هر دو مكانيسم نتيجه كار، افزايش اندازه ذرات براي حذف آلودگي از جريان گاز است.

ذرات مايع و جامد در محدوده 1/0تا 20 ميكرومتر مي توانند بطور موثري توسط جمع آورنده هاي تر جدا شوند. مكانيسم واقعي حذف ذرات مي تواند هر يك از مكانيسم هاي عنوان شده در قبل براي جدا سازي ذرات باشد.

در اين روش بايد پخش فاز مايع به گونه اي صورت گيرد كه تماس خوب و كامل بين ذرات و قطرات مايع برقرار گردد. شكل هاي مختلفي براي دستگاه هاي گوناگون جهت دستيابي به اين منظور توسط كارخانجات سازنده ابداع شده است .

براي ساده كردن و به هدف رسيدن در اين بحث سه نوع متداول جمع آورنده هاي تر عنوان خواهد شد :

- شوينده با اتاقك اسپري

- شوينده سيكلوني (سيكلون تر)

- شوينده ونتوري

جمع آورنده هاي تر داراي اشكالات و نواقصي هستند كه در جمع آورنده هاي خشك نيست. يكي از مشكلات عمده اين دستگاه ها دفع لجن است كه در حين عمل جداسازي آئروسل ها توليد مي شود. اما گاهي اوقات دفع لجن آسانتر از دفع غبار خشك است.

در صورتي كه دستگاه در محيط آزاد نصب گردد، مسئله يخ زدگي در فصول سرد سال هم بايد مورد توجه قرار گيرد. وجود آب در سيستم ميتواند موجب افزايش فرآيند خوردگي شود. نهايتاً اينكه براي رسيدن به بازدهي جمع آوري مطلوب براي ذرات ريز، به پخش كامل ذرات مايع نياز داريم و اين نيازمند توان ورودي بالا و صرف انرژي است.

گرچه يك يا چند، مكانيسم حذف ذرات در دستگاه هاي جمعآوريتر دخالت دارد ولي اصليترين نياز در چنين دستگاه هايي ممانعت مستقيم از حركت ذره توسط قطرات مايع است. در نتيجه تعيين اينكه چه ذره و قطرهاي داريم و خواص سيال چه تاثيري در چنين برخوردهايي بين ذرات و قطرات دارد، مهم است. يك راه حل ساده براي اين مسئله توجه به مدل زير است .

وقتي يك ذره در مقابل يك قطره قرار ميگيرد، برخورد اينرسيالي انجام ميشود. ذره موجود در جريان گاز، هنگام نزديك شده به قطره شوينده خط جريان را ترك كرده و به طرف قطره حـركـت مـيكنـد. ذره در اين حالت تحت تاثير دو نيروي اصلي قرار مي گيرد.

نيروي اينرسيائي و نيروي اصطكاك مربوط به گاز اطراف ذره (از نيروهاي جاذبه يا ثقلي ، الكتريكي ، مغناطيسي و حرارتي صرفنظر مي شود ). در نتيجه اين دو نيرو، ذره عاقبت متوقف مي شود. اگر توقف در فاصله xS رخ دهد و اين فاصله بزرگتر از فاصله بين جدا شدن ذره از جريان گاز تا سطح قطره باشد، برخورد رخ مي دهد. تعداد برخوردها (NI) معادل نسبت فاصله توقف xS به قطر قطره dD ميباشد. بازدهي برخورد بين ذرات و قطرات و در نتيجه حذف ذرات از جريان گاز بستگي به تعداد اين برخوردها دارد.

شكل 5-8 : بازدهي جمعآوريِ تئوري و تجربي با مكانيسم برخورد براي ذرات كروي و استوانهاي

شكل 5-9 : بازدهي برحسب اندازه قطره در يك برج اسپري ثقلي

مكانيسم جمع آوري ذرات مربوط به نيروهاي اينرسيايي در ونتوري شوينده يا اتاقك هاي ثقلي مطابق بازدهيهاي جمع آوري نشان داده شده در شكل 5-8 ممكن است نباشد. دليل آن اين است كه سرعت نسبي در تعداد برخوردهاي قطرات مايع با اندازه هاي مختلف به ذره اي با اندازه مشخص، ثابت نيست.

در سيستم هايي با سرعت بالا نظير ونتوري شوينده، قطرات مايع با اندازه كوچكتر به راحتي در مسير گاز سرعت مي گيرند تا قطرات بزرگتر . از اينرو سرعت نسبي بين ذره غبار و يك قطره مايع با اندازه قطره تغيير ميكند.

در برجهاي اسپري، سرعت گاز تحت تاثير سرعت قطره نيست ولي نيروهاي ثقلي اثر ميگذارند . سرعت تهنشيني يا حد براي قطره هاي بزرگتر بيشتر و از اينرو سرعت نسبي بين ذرات غبار در جريان گاز و قطرات مايع در حال سقوط، براي قطرات بزرگتر بيشتر است .

اثر كلي در اين مورد اين است كه بازدهي جمع آوري با كاهش قطر قطره كاهش مييابد. اين امر با پيش بيني كلي ارائه شده در شكل 5-6 همراه شده و منتهي به اين نتيجه مي شود كه حد مطلوب قطر قطره مايع براي يك ذره با اندازه مشخص بايد تعيين گردد تا بازدهي حذف به حداكثر برسد.

اين اثر در شكل 5-9 براي ذراتي با دانسيته g/cm3 2 در برج اسپري ثقلي و براساس منحني هاي تئوري شكل 5-8 و با استفاده از تقريب لانگمار مشاهده مي شود.

با توجه به شكل 5-9 ملاحظه مي شود كه بازدهي جمع آوري ذرات هنگامي كه قطر قطرات به كمتر از 600 ميكرومتر مي رسد چشمگير است. همچنين افزايش كلي در بازدهي برخورد با افزايش قطر ذره ديده مي شود.

شويندههاي اتاقك اسپري

يكي از ساده ترين وسايل جمع آوري ذرات بصورت مرطوب، برجهاي اسپري با مقاطع دايره اي يا چهارگوش هستند (شكل 1-10). گاز آلوده از پائين به طرف بالا جريان داشته و قطرات مايع كه بوسيله نازلهاي مناسب در سرتاسر مسير گاز در عرض به درون جريان گاز پاشيده ميشوند، با ذرات ايجاد كلوئيد مي كنند.

شكل 5-10 : شماي يك برج اسپري شوينده

شويندههاي سيكلوني

در يك نوع ساده شوينده سيكلوني، تعداد زيادي نازل به شكل حلقه اي در داخل يك سيكلون متداول خشك قرار ميگيرد. اسپري آب روي ذرات در مارپيچ خارجي انجام شده و قطرات مايع برخورد كرده به ذرات، همراه با ذرات به سمت بيرون پرتاب و به ديواره داخلي مرطوب سيكلون برخورد ميكنند .

جريان محلول با بار ذرات آن به سمت ديواره پائين سيكلون و كف آن حركت مي كنند و به جائي مي رسند كه از آنجا بايد تخليه گردند. اسپري آب مي تواند در ورودي سيكلون نيز انجام شود.

يك حذف كننده ميست معمولاً نزديك خروجي قرار ميگيرد. يك شوينده سيكلوني در شكل5-11 نمايش داده شده است. گاز آلوده از پائينترين بخش سيلندر عمودي وارد ميشود. آب از ميان يك ميله محوري كه بر روي آن تعدادي نازل قرار گرفته پاشيده مي شود.

اين نازلها آب را به صورت شعاعي به سمت بيرون و به ميان جريان چرخشي گاز مي پاشند. اگر فضاي كافي در بالاي ناحيه اسپري موجود باشد ، بخش فوقاني سيلندر مي تواند به عنوان حذف كننده ميست عمل كند و نياز به جمع آورنده هاي ميست در بالاي سيلندر نيست.

بطور كلي سيكلون هاي مرطوب داراي بازدهي 100% براي قطرات 100 ميكرومتري و بالاتر، بازدهي 99% براي قطرات 100-50 ميكرومتري و 90 تا 98 درصد براي قطرات بين 5 تا 50 ميكرومتري هستند. از سيكلونها به صورت سري با شويندههاي ونتوري نيز استفاده مي شود.

شكل 5-11 : برج اسپري سيكلوني

شويندههاي ونتوري

ونتوري يك كانال جريان دايره اي يا چهارگوش است كه به يك گلوگاه باريك منتهي مي شود و سپس اندازه مقطع جريان به وضعيت اصلي باز مي گردد. در ناحيه تبديلِ سطح مقطع، كار مربوط به سيال به انرژي سينتيك تبديل شده، فشار استاتيك كاهش يافته و سرعت اضافه مي شود.

در اين حالت، سرعت در گلوگاه به m/s 50-18 خواهد رسيد. در يك ونتوري شوينده، نسبت سطح ورودي به گلوگاه 4 به 1 است . زاويه تبديل 5 تا 7 درجه براي رسيدن به فشار استاتيك مطلوب ميباشد.

توصيه شده كه عمليات شستشوي گاز با وارد كردن آب از ناحيه گلوگاه انجام شود، اما در ابتداي ناحيه تغيير قطر نيز مي توان آب را وارد نمود. شكل 5-12 يك ونتوري شوينده عمودي را با جريان از بالا به پائين نشان مي دهد. در اين نمونه، ورود آب از قسمت گلوگاه است.

شكل 2-12 : يك شوينده ونتوري عمودي با جريان از بالا وتزريق از گلوگاه

سرعت بالاي گاز، مايع تزريق شده در ناحيه گلوگاه را به صورت اتميزه (ذرات بسيار ريز و ابرمانند) درميآورد. اتميزه كردن مناسب و مطلوب در صورتيكه هدف برخورد اينرسيايي باشد، ضروري است. بطور معمول فرض مي شود كه ذرات ريز وارد شده در ناحيه گلوگاه با سرعتي برابر جريان گاز حركت كنند.

از طرفي، فرض ميشود قطرات مايع شوينده نيز كه سرعت محوري اوليه ندارند هنگام گذر از ميان ناحيه ونتوري، توسط كشش آئروديناميكي جريان گاز، شتاب بگيرند. جمع آوري ذرات بسيار ريز توسط قطرات مايع بوسيله برخورد اينرسيايي در حين زماني كه قطرات شتاب گرفته اند ، انجام مي شود.

بازدهي جمع آوري ذرات در رابطه مستقيم با انرژي وافت فشار است. مزيت عمده اين روش بازدهي بالاي حذف براي ذرات ريز است. بازدهي ميتواند براي ذرات زير ميكرون به 99% و براي ذرات تا 5 ميكرومتر به 5/99% برسد .

مزايا و معايب شوينده هاي تر :

مزايا :

- فضاي كوچك مورد نياز

- توانايي حذف گازها به خوبي ذرات

- توان استفاده از گاز با دما و رطوبت بالا

- هزينه اوليه پائين

معايب :

- مشكل دفع فاضلاب توليدي

- مسائل مربوط به خوردگي

- تيرگي حاصل از بخار كه ممكن است از نظر ديد عموم نامطلوب باشد

- افت فشار نسبتاً بالا و نيروي لازم براي تامين فشار لازم

- خطر يخزدگي سيستم در فصول سرد سال

این مقاله ادامه دارد...

0 نظر