هفت مرحله برای شستشوی شیمیایی بویلر و انتخاب بهسازی درنیروگاه های حرارتی

شستشوی شیمیایی بویلرها معمولا شامل ترکیبی از مراحل زیر است:

رسوب زدایی مکانیکی:

رسوب زدایی مکانیکی و فلاشینگ آب قابلیت حذف رسوبات سست تر و سایر خرده ریز ها را از روی دیواره های داخلی بویلر با استفاده از روش های پاک کردن ،برس زدن ، با فشاردمیدن و سایش دارد.

تصفیه قلیایی :

این نوع تصفیه چربی ها و مواد هیدرو کربنی که ممکن است در هنگام حل شدن رسوبات توسط یک حلال اسیدی تداخل ایجاد کند را حذف می کند .

شستشو توسط حلال :

در این قسمت از پروسس اسیدی که با بازدارنده محدود شده است برای حذف رسوبات بویلر مورد استفاده قرار گیرد.

خنثی سازی و روئین کردن:

این مرحله طوری طراحی شده است که آخرین ذرات باقیمانده اکسید آهن را حذف کند. در خنثی سازی و روئین کردن با جایگرین لایه سطحی فعال با یک لایه سطحی که خوب روئین شده است این کار را انجام می دهند.

انتخاب روش بهسازی

برای انتخاب روشی مشخص یا یک سری از روش های بهسازی ضروری است که ترکیبات فولینگ مقدار و توزیع آن بین یک یا سایر بویلر ها در نظر گرفته شود.

انتخاب نهایی بهسازی شستشوی شیمیایی با در نظر گرفتن محدودیت های دیگر شامل هزینه ها ، مشکلات مربوط به دفع آلودگی ها و زمان مورد نیاز برای تمیز کردن تعیین می گردد. این معیار های مختلف، راهنمایی برای انتخاب روش بهسازی را به ما ارائه می دهد.

بهسازی باید با جنسی که تجهیزات از آنها ساخته شده اند و ایمنی در حین مصرف سازگار باشد.

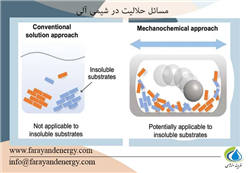

فولانت (مواد ناخواسته ای که برروی سطح جامدات باقی می ماند) باید انحلال پذیری مناسبی در نوع موادی که بعنوان بهسازی شیمیایی انتخاب می شوند داشته باشد. پس هنگامی که بعضی از ترکیبات آنها با حلال مصرفی غیر محلول باشد , ممکن است انتظار جدایی کامل آن را در طول فرآیند داشته باشیم که به درجه دلخواه تمیز کردن خواهد رسید.

در مواردی که بویلر آغشته به چربی ،گریس،کربن و سایر ترکیبات آلی باشد, این ترکیبات باید توسط مواد شستشوی شیمیایی حذف گردند . این انتخاب بستگی به مقدار آلایندگی به این مواد دارد.

درشرایطی که رسوبات آلی با شستشوی حلال در تداخل قرار می گیرند از شستشوی قلیایی به عنوان شستشوی شیمیایی استفاده می گردد.

انتخاب بهسازی قلیایی گرم

چربی زدایی با کربنات سدیم(Na2CO3) به عنوان بهسازی متوسط در نظر گرفته می شود و برای زمانی که آلودگی نخست آن چربی های سبک وگریس است و درصد آلاینده آلی آن کمتر از 5درصد است.

چربی زدایی کاستیک (NaOH) برای همه بویلر های جدید که رسوبات پوسته پوسته شده دارند ویا آلاینده های آلی بین 5 تا 30 درصدهستند مورد استفاده قرار می گیرد.

چربی زدایی پتاسیم پر منگنات برای جاهایی استفاده می شود که آلاینده های آلی آن بسیار زیاد هستند (بیشتر از 30درصد)و کربنیزه شده اند . این مواد باید فقط در جایی بکار برده شود که نوع فولنیگ و مقدار فولینگ لزوم آن را ایجاب کند . زیراهزینه های آن ، مشکلات دفع و پیچیدگی بعدی برای شستشوی با حلال بسیار زیاد است.

بهسازی تبدیل سولفات

جایی که رسوبات حاوی مقادیر قابل توجهی از سولفات کلسیم هستند (ie>10percent) باعث افزایش حلالیت رسوبات در مرحله بعدی شستشوی با حلال می شود.

حذف مس با آمونیم بی کربنات ، هوا یا اکسیژن

اگر غلظت مس در رسوبات ته نشین شده بزرگتر از ده درصد باشد بهسازی جداگانه ای برای حل کردن هر چه بیشتر مس قبل از آنکه شستشوی با حلال انجام گیرد مورد نیاز است.

کنترل پارامتر های چربی زدای قلیایی با کربنات سدیم

کربنات سدیم | 5/0 تا 1درصد وزنی |

سدیم متاسیلیکات | 5/0 تا 1درصد وزنی |

تری سدیم فسفات | 5/0 تا 1درصد وزنی |

سورفکتانت | 1/0 تا2/0 درصد حجمی |

آنتی فوم (اگر لازم باشد) | 05/0 تا 1/0 درصد |

محدوده دما | °C155 |

مقدار گردش | سیرکولاسیون عملیاتی بویلر در شرایط عادی |

زمان اقامت | 18 تا 24 ساعت |

مقدار خوردگی | <2mpy |

کنترل پارامتر های چربی زدای قلیایی با کاستیک

هیدروکسید سدیم | 1تا2 درصد وزنی |

تری سدیم فسفات | 5/0 تا 1 درصد وزنی |

سورفکتانت | 1/0 تا3/0 درصد حجمی |

آنتی فوم (اگر لازم باشد) | 05/0 تا 1/0 درصد |

محدوده دما | °C155 |

مقدار سیرکولاسیون | سیرکولاسیون عملیاتی بویلر در شرایط عادی |

زمان اقامت | 18 تا 24 ساعت |

مقدار خوردگی | <2mpy |

-

کنترل پارامتر های چربی زدایی قلیایی با پر منگنات

هیدروکسید سدیم | 1تا2 درصد وزنی |

پتاسیم پرمنگنات | 1تا3 درصد وزنی |

محدوده دما | C100 |

مقدار سیرکولاسیون | سیرکولاسیون عملیاتی بویلر در شرایط عادی |

زمان اقامت | 18 تا 24 ساعت |

مقدار خوردگی | <2mpy |

-

کنترل پارامتر های حذف مس با آمونیم بی کربنات،هوا یا اکسیژن

آمونیم بی کربنات | 1.6 کیلوگرم به ازای هر کیلو گرم مسی که باید حذف شود |

آمونیاک آبی | 2.4 لیتر به ازای هر کیلو گرم مسی که باید حذف شود تنظیم PHتا 9.5 |

هوا با اکسیژن | 1.3_1.5 متر مکعب در دقیقه |

دما | 50 تا 60 درجه سانتی گراد |

زمان اقامت | 2 تا 4 ساعت |

مقدار خوردگی | <2mpy |

-

کنترل پارامتر های تبدیل سولفات

سدیم بی کربنات | 1تا 5 درصد وزن |

سورفکتانت | 0.1-0.2 درصد حجمی |

دما | C95 |

مقدار سیرکولاسیون | سیرکولاسیون عملیاتی بویلر در شرایط عادی |

زمان اقامت | 12 تا 24 ساعت |

مقدار خوردگی | <2mpy |

-

ا

نتخاب شسستشوی اسید/حلال – اسید کلریدریک

محلول اسید کلریدریک با بازدارنده ها و ترکیبات بطور گسترده ای به عنوان حلال شستشوی شیمیایی برای حذف رسوبات ته نشین شده داخل بویلرها استفاده می شود. اسید کلریدریک با فولاد ضد زنگ سازگار نیست .

در شرایطی که حلاال اسید کلریدریک استفاده میشود پروسس بهسازی جداگانه ای برای حذف مس مورد نیاز است . محلول اسید کلریدریک با بازدارنده ها بطور گسترده ای بعنوان حلال استفاده می شود از آنجاییکه

1 اسید کلریدریک قابلیت انحلال خوبی با محدوده وسیعی از رسوبات دارد

2 این حلال اقتصادی و آسان برای به کار بردن است

پارامتر های کنترلی شستشو با اسید کلریدریک

اسید کلریدریک | 3.5تا7.5 درصد وزنی |

بازدارنده | 0.2 تا 0.3 درصد وزنی |

سورفکتانت | 0.1تا0.2 درصد حجمی |

آمونیم بای فلوراسید | 0 تا 1 درصد وزنی |

0 تا 1.5 درصد وزنی (در5 کیلو گرم/کیلو گرم مسی که باید حذف شود | |

اسید اگزالیک | 1 درصد وزنی |

دما | 70 تا 82 درجه سانتی گراد |

مقدارسیرکلاسیون | 120 لیتر/ دققیقه . 4500لیتر در دقیقه |

زمان اقامت | 8 تا 18 سانت |

مقدار خوردگی | mpy600> |

مقدار آهن حل شده | mg10000 ماکزیمم |

-

ا

نتخاب شسستشوی اسیدی / حلال –سیتریک اسید

حلال اسید سیتریک با آلیاژهای فولاد ضد زنگ و حلال ---------پایین مورد نیاز است سازگاری دارد . سیتریک اسید برروی نمک کلسیم تاثیر کمی دارد و به همان نسبت از اسید کلریدریک گرانتر است. برای به کار بردن اسید سیتریک بطور معمول دمای بالاتر و مدت زمان تماس بیشتر مورد نیاز است .

دلایلی که برای انتخاب بهسازی اسید سیتریک در بویلر ها وجود دارد عبارتند :

حلال اسید سیتریک حاوی موادی است که برای جذب تجهیزات مناسب است پتانسیل تاثیر گذاری اسید سیتریک باعث حذف مس از رسوباتی که مقادیر زیادی املاح مسی دارند می شود.

این حلال می تواند زمان شستشو را به واسطه حذف نیاز به-----فلاش و پرکردن مجدد بویلرها کاهش دهد .

کنترل پارامتر های شستشوی شیمیایی با اسید سیتریک

- قسمت حذف آهن

اسید سیتریک | 2.5 تا 5 درصد وزنی |

بازدارنده | 0.2 تا0.3درصد حجمی |

آمونیاک | برای PH 3.5 تا 4 |

زمان اقامت | 4 تا 8 ساعت |

آهن کل حل شده | Mg/l10000> |

مقدار خوردگی | Mpy660> |

مقدار سیرکولاسیون | 1200 تا4500 لیتر در دقیقه |

محدوده دما | 79 تا 93 درجه سانتی گراد |

-قسمت حذف مس و عملیات -------کردن

آمونیاک | تا PH9.5 |

آمونیم بی کربنات | 1 درصد وزنی |

سدیم نیترات | 0.5 درصد وزنی |

زمان اقامت | 4 تا8 ساعت |

کل آهن محلول | Mg/l10000> |

مقدار خوردگی | Mpy660> |

مقدار سیرکولاسیون | 1200 تا 4500 لیتر در دقیقه |

محدوده دما | 45 تا50 درجه سانتی گراد |

ا

تیلن دی آمینتترا استیک اسید

اتیلن دی آمین تترا استیک اسید که به نام های دیگر هم شناخته می شود به نسبت سایر حلال های شناخته شده مانند اسید سیتریک و اسید کلریدریک عموما گرانتر است.

ماده شیمیایی EDTA برای هر دو منظور صنعتی و دارویی به عنوان جلوگیری از نا خالصی یون های فلزی از تغییرات مصرف می شود. EDTA به دمای بالا نیاز دارد تا به مقدار شستشوی مورد رضایت پر شد. شرایط EDTA اگر به درستی کنترل شود ممکن است منجر به حذف اکسید ها ،خنثی سازی و روئین کردن با استفاده از یک راه حل واحد شود

توانایی حذف پمپ سیرکولاسیون موقت، اتصالات و کار لوله کشی آن دارد.

کنترل پارامترهای مرحله شستشویEDTA

- فاز حذف آهن

EDTA | 3 تا 10 درصد وزنی |

بازدارنده | 0.2 تا0.3 درصد حجمی |

آمونیاک | تاPH 9.5 |

مقدار خوردگی | Mpy200> |

مقدار سیرکولاسیون | سیرکولاسیون طبیعی |

محدوده دما | 121 تا 149 درجه سانتی گراد |

حذف مس و فاز روئین کردن

سدیم نیترات | 0.5 درصد وزنی |

زمان اقامت | 12 تا 18 ساعت |

مقدار خوردگی | Mpy200> |

مقدار سیرکولاسیون | سیرکولاسیون طبیعی |

محدوده دما | 60 تا 71 درجه سانتی گراد |

اسید سولفوریک

اسید سولفوریک یکی از موثرترین حلال ها برای حذف اکسید آهن و سولفید آهن است و قیمت آن پایین تر از اسید کلریدریک است . اسید سولفوریک با فولاد ضد رنگ سازگار است و برای بهره برداری بطور قابل توجه خطرناک تر است .

معایب استفاده از اسید سولفوریک به تشکیل کلسیم غیر قابل حل است . به همین منظور در شرایطی که رسوبات حاوی مقادیر قابل توجهی کلسیم باشد پیشنهاد داده نمی شود.

کنترل پارامتر های ا سید سولفوریک

سولفوریک اسید | 4 تا8 درصد وزنی |

بازدارنده | 0.2 تا0.3 درصد حجمی |

سورفکنات | 0.1 تا0.2 درصد حجمی |

دما | 60تا 85 درجه سانتی گراد |

مقدار سیرکولاسیون | 1200 تا4500 لیتر در دقیقه |

زمان اقامت | 4تا12 ساعت |

مقدار خوردگی | Mpy600> |

کل آهن حل شده | Mg/l10000 حداکثر |

اسید سولفامیک

سولفامیک اسید مزیت این را دارد که به صورت جامد کریستالی است که نسبتا پایدار،نگهداری و استفاده از آن آسان است . و ماهیت غیر فرار دارو همچنین به عنوان اسید آمید و سولفومیک شناخته شده و با فولاد ضد رنگ سازگار است . بیشتر در تجهیزاتی که حجم کوچکی دارند به دلیل هزینه های بالای آن استفاده می شود.

پارامتر های کنترلی شستشوی

سولفامیک اسید | 5 تا10 درصد وزنی |

بازدارنده | 0.1 تا0.2 درصد حجمی |

سورفکتانت | 0.1 تا0.2 درصد حجمی |

دما | 55تا65 درجه سانتی گراد |

مقدار سیرکولاسیون | 1200 تا4500 لیتر در دقیقه |

مقدار خوردگی | Mpy600> |

آهن کل محلول | Mg/l10000 ماکزیمم |

خنثی سازی و روئین کردن

خنثی سازی تجهیزات بویلر ضروری است زیرا یرای حفظ عمر و کارایی بویلر حیاتی است . این موضوع از طریق زیر قابل دسترسی است.

معمولا با 0.5 درصد کربنات سدیم

در طول بهسازی روئین کردن جایی که 7<PHاست

اگر سیتریک اسید یا EDTA برای عملیات شستشوی شیمیایی بویلر استفاده شود استفاده از این حلال ها باعث افزایش تاثیر خنثی سازی و روئین سازی به هر اضافه کردن عامل تنظیم کننده مناسب برای PHو اکسید کننده می شود.

فرآیند خنثی سازی با اسید سیتریک ،نیتریک،و آمونیاک تکمیل می شود .

بهسازی نیتریت/فسفات محافظت از سطح فلز بویلر ها را موجب می شود اگر در دمای محیط بتوان به آن رسید.

برای رسیدن به درجه بالایی از روئین سازی آمونیاک وسدیم نیتریت بعدا اضافه می شود.

کنترل پارامتر های کربنات خنثی سازی

سدیم کربنات | 0.5 تا 1.5 درصد وزنی |

سدیم نیتریت | 0.5 درصد حجمی |

دما | 88تا 93 درجه سانتی گراد |

مقدار سیرکولاسیون | 1200 تا 4500 لیتر در دقیقه |

زمان اقامت | 8 تا 12 ساعت |

مقدار خوردگی | Mpy2> |

کنترل پارامتر های خمثی سازی با فسفات و نیتریت

سدیم نیتریت | 0.5 درصد حجمی |

مونوسدیم فسفات | 0.25درصد حجمی |

دی سدیم فسفات | 0.25درصد حجمی |

سدیم هیدروکسید | تنظیم phتا 7 |

دما | 50 تا 65 درجه سانتی گراد |

مقدار سیرکولاسیون | 8تا12 ساعت |

مقدار خوردگی | Mpy2> |

کنترل پارامتر های خنثی سازی اسید سیتریک ،آمونیاک ،سدیم نیتریت

سیتریک اسید | 2.5 درصد وزنی |

آمونیاک | تنظیم PHتا 4در طول مرحله از بین بردن زنگ زدگی تنظیم PHتا 9.5 در طول مرحله روئین سازی |

نیتریت سدیم | 0.5 درصد حجمی |

بازدارنده | 0.2 تا 0.3 درصد حجی |

دما | در مرحله از بین بردن زنگ زدگی 65 تا 90 در سانتی گراد در مرحله روئین سازی 45 تا 50 درجه سانتی گراد |

مقدار سیرکولاسیون | 1200 تا 4500 لیتر در دقیقه |

زمان اقامت | 8 تا 18 ساعت |

مقدار خوردگی | Mpy600>در مرحله از بین بردنزنگ زدگی Mpy2>در مرحله روئین سازی |

خلاصه ای از حلال های مصرفی برای حذف اکسید آهن

حلال ها و شرایط استفاده | اسید کلریدریک | اسید فلوریدریک | HAF | EDTAآمونیاک شده | ------ | سدیم |

نمونه از غلظت مصرفی% | 6-5 | 2-1 | 6-3 | 6-4 | 6-2 | 6-2 |

نمونه دمای مورد استفاده | 71-66 | 66 | 93 | 93-82 | 93-82 | 93-82 |

C | 129-149 | 116-135 | ||||

زمان تماس | مس66 | مس66 | ||||

سیرکولاسیون ضعیف | 6-4 | حداقل | 24-12 | 48-12 | 48-12 | 48-12 |

سیرکولاسیون خوب | N.R | حداقل | 12-6 | 24-6 | 24-6 | 24-6 |

مقادیر مشخصات رسوب برداشته شده توسط حلال اکسید آهن

حلال ها و مواد تشکیل دهنده | HCI | HF | HAF | EDTAآمونیاکی | آمونیم | سیترات سدیم |

رسوبات | ||||||

اکسیدآهن | High | High | High | High | High | High |

مس فلزی | Low | Trace | Trace | Medium | Medium | Trace |

اکسید مس | Medium | Trace | Trace | Medium | Medium | Trace |

اکسید نیکل | High | High | High | High | ||

اکسید روی | High | High | High | High | ||

اکسید آلومینیم | ||||||

نمک کلسیم | High | Medium | Low | Medium | ||

نمک منیزیم | High | Low | Medium | |||

Silica | Low | High | Low | Low | ||

کربنات | High | High | ||||

فسفات | High | Medium | ||||

کلسیم سولفات | Low | Trace | ||||

ارگانیک ها | Trace |

استفاده از جت آب با فشار قوی (HPWJ)

جت آبی با فشار قوی بطور گسترده ای مدیریت خطر در بویلرهایی که سطوح داخلی آن مسدود شده است مورد استفاده قرار می گیرند. و بطور موثری رسوبات سست شده را می تواند برطرف نماید.

استفاده از حلال HPWJ بعد از اسید شویی و خنثی سازی پیشنهاد میشود . بعد از انجام عمل HPWJدر یک بویلر سطوح خورد شده را برطرف کرده زنگ های زدده شده وروئین سازی بویلر قبل از راه اندازی انجام میگیرد.

پارامترهای کنترلی جهت آبی با فشار بالا

ظرفیت پمپ | 750 KWو mpa 9/68 |

حجم آب | 50-30 لیتر در دقیقه |

قطر نازل ---- | 0.8 – 2.4 میلی متر |

تعداد نازل ها و محل قرار گرفتن | 4عدد- 45 درجه رو به عقب و 90 درجه در مسیر نوک نازل |

ماکزیمم فاصله بین نوک نازل وسطح | 25 میلی متر بین نوک نازل و سطحی که باید شستشو شود |

قطر---- | Mm 19 ---- |

آب برای جت کردن | --------سردشده |

پلیمر(افزودنی) | 0.3 درصد حجمی |

سورفکتانت (افزودنی) | 0.1 تا 0.2 درصد حجمی |

دمیدن بخار steam blowing

دمیدن بخار یکی از فرآیند های حذف مواد خارجی و جلوگیری از آسیب رسیدن به توربین در نیروگاه بخار است . این موضوع با بکار بردن دستور العمل های زیر قابل---------است

- سه فاز ------اصلی گرمایش مجدد داغ،گرمایش مجدد سرد

- دمیدن بخار :پر ابر با مقار جریان عملیاتی فرمان

- فشار آغازین دمیدن،600 – 800psig

- دمیدن در هر قسمت فورا انجام میشود برای جبوگیری از انتقال مواد خارجی از یک قسمت و ته نشین آن در قسمت دیگر

- راه اندازی در وضعیت نرمال بنابراین از دستورالعمل راه اندازی سرد استفاده شود

- افزایش فشار

- شیر های موقت یا شیر اصل بخار بطور کامل بازگردد

- هنگامی که فشار مخزن به psig200 افت کرد شیر آهن را می بندیم .

- سیکل دمیدن و متوقف کردن را تکرار می کنیم

- Impact specimenرا بازرسی کنید

ارزیابی تاثیر گذاری شستشوی شیمیایی

راهنمای عملکرد | Mg/cm2 مقدار ته نشینی موجود |

Best | کمتر 1 |

Better | بین1-2 |

Good | بین2-3 |

Accep table | بین3-5 |

Flash rust removel 165 c – 95 c | 5< |

No Accep table | Passivation stage |

0 نظر